外螺纹翅片管作为一种高效换热元件,通过在普通换热管外表面加工螺纹翅片,有效增加换热面积并强化传热效果,广泛应用于锅炉、压力容器等各类换热设备中,凭借其优异的传热性能和可靠的运行表现,在工业领域备受青睐。

IRIS检测技术是针对换热管内部缺陷的专业检测方法,广泛应用于电力、石油化工等行业的换热管定期检验工作。该技术能够精准识别外螺纹翅片管管壁内部的各类缺陷,为设备安全运行提供关键保障,主要可检测的缺陷类型包括:

- 腐蚀缺陷:涵盖均匀腐蚀与局部点蚀,此类缺陷会导致管壁厚度减薄,直接影响换热效率与管道结构强度;

- 异物沉积:设备运行过程中,管道内部易积聚杂质或异物,阻碍流体正常流动,进而降低换热效果;

- 结构变形:如管道凹陷、椭圆度超差等问题,会破坏管道原有结构形态,影响设备整体运行性能。

一、检测任务概况

近期,我司受某化工厂委托,对一批材质为 TP321,规格为 φ25×2mm,外螺纹翅片管进行检测,下面对实际检测效果做简单描述。

二、检测结果分析

(一)正常区域壁厚情况

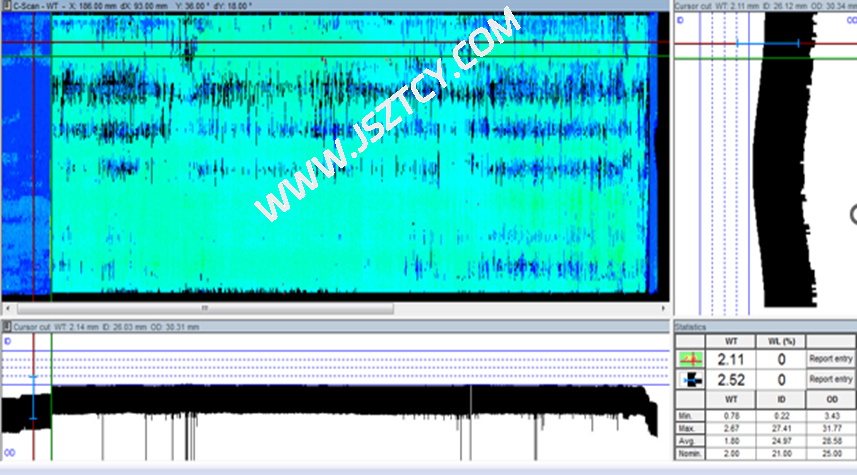

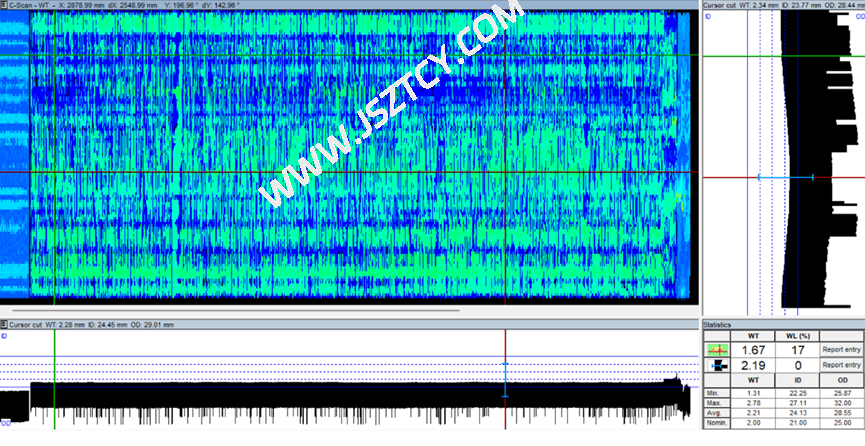

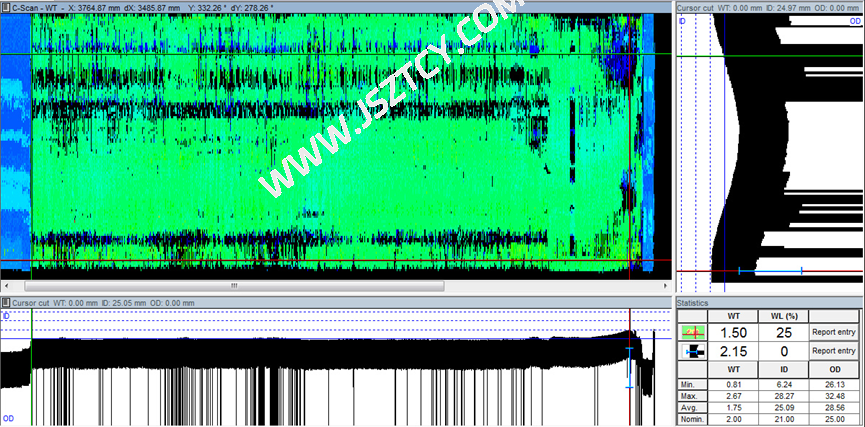

经 IRIS 检测确认,该批次外螺纹翅片管的壁厚分布符合以下规律:

两头光管区域:正常壁厚范围为 2.00mm-2.10mm,壁厚均匀性良好;

中间翅片区域:正常壁厚范围为 1.58mm-1.70mm,满足设计运行要求。

图1 管束实物图,管束两边位置是光管,其他位置为外螺纹翅片。

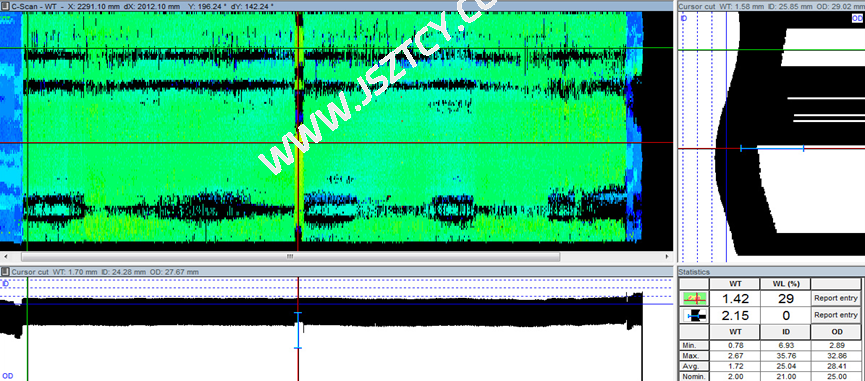

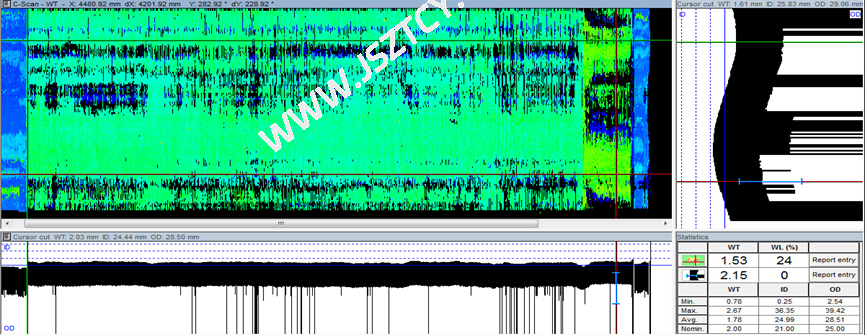

(二)缺陷检测结果

通过全面扫描检测,发现部分翅片区域存在异常信号,经逐一分析信号特征、排除外部环境干扰及设备误报因素后,确认该区域存在管壁减薄缺陷,具体检测数据如下:

- 某翅片减薄区域:最小壁厚仅 1.42mm,超出正常壁厚下限;

- 另一翅片减薄区域:最小壁厚为 1.53mm,接近正常壁厚临界值;

- 第三处翅片减薄区域:最小壁厚 1.50mm,存在进一步恶化风险。

三、后续处理措施

工厂管理层依据本次 IRIS 检测结果,迅速制定了针对性维护方案,确保缺陷得到及时管控:

- 对于壁厚减薄严重、超出安全运行阈值的管束,果断采取更换措施,避免因管道失效引发安全事故;

- 针对检测发现的轻微减薄缺陷,建立专项后续监测计划,定期跟踪缺陷变化趋势,防止缺陷进一步恶化;

- 优化整体设备维护流程,将 IRIS 检测纳入外螺纹翅片管定期检验体系,实现缺陷早期预警与及时处置。

四、检测意义总结

通过 IRIS 检测技术对外螺纹翅片管进行定期检测,能够精准、高效地发现管道内部潜在缺陷,为设备维护提供科学依据。这一举措不仅有效避免了因突发故障导致的生产停机,更从根本上防范了严重安全事故的发生,为化工企业的稳定生产与安全运行提供了有力保障。

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。