在工业生产的核心场景中,我们是守护设备安全运行的专业 “工业医生”。成功排查设备潜藏缺陷的瞬间固然成就感满怀,而精准界定缺陷性质、精确定位分布位置、量化评估严重程度,方为我们核心技术实力的硬核彰显 —— 这既是前沿检测技术的实践落地,更是团队攻坚克难、精益求精的专业见证。

基于业主的深度信任与高度期许,近期我们对某关键设备进行了 TTSRT 检测工作。检测过程中,针对排查发现的 “可疑影像”,我们启动多轮细致分析与系统性验证流程,通过层层拆解、反复核验,不仅高效完成了设备检测任务,更积累了极具价值的实战经验,进一步完善了公司在 TTSRT 检测领域的技术体系与经验储备,为后续同类项目的高效开展筑牢了基础。

管子规格31.8*2.11,管子低于管板1.2mm,坡口深度2.11mm,材质904L

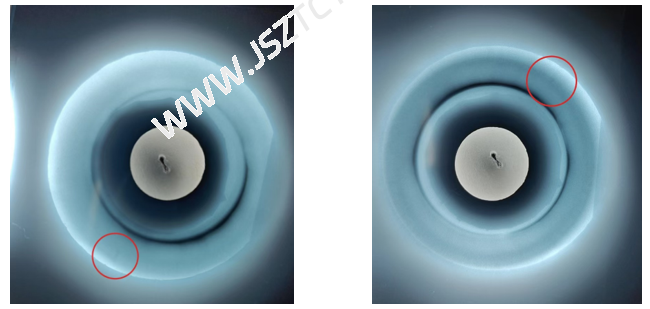

(友好提醒:手机翻拍的底片照片图像质量有损失,直接观察原始底片更清晰)

底片显示,红圈标注区域的焊缝处,均存在一段沿焊缝外圈横向延伸至焊缝外部的影像。该影像黑度偏淡,且向外侧端面呈发散状分布,虽与常规条形缺陷的典型特征存在差异,但我们初步判定其为疑似缺陷,并据此要求厂家进行返修处理。然而,经返修后该影像未发生任何改变,这引发了我们的进一步质疑 —— 该影像大概率并非焊缝内部缺陷所致。为了探寻 “影像” 的来源,我们进行了深入的分析和大胆的假设:

若重新抽管焊接后的管头再次拍片,缺陷依然存在,但位置发生变化,那么很有可能缺陷存在于管子上,因为在第二次穿管时,管子的转向会导致缺陷位置随之改变。

- 若缺陷依旧存在且位置没有变动,这种情况大概率是缺陷位于管板上,毕竟二次穿管时管子方向已改变,而缺陷位置却未发生变化。

- 若缺陷已消除或明显变小,那么缺陷大概率还是在焊缝上,可能是第一次返修时没有彻底解决问题,第二次穿管重新焊接时对焊肉的处理更为深入,所以缺陷得以消除或显著减小。

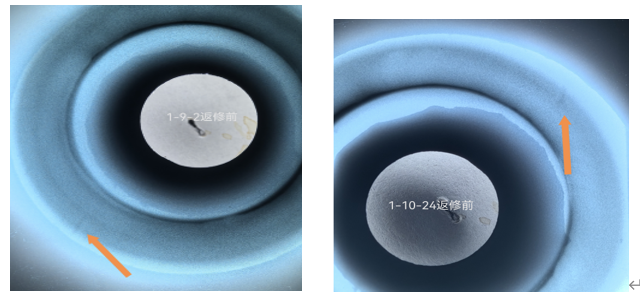

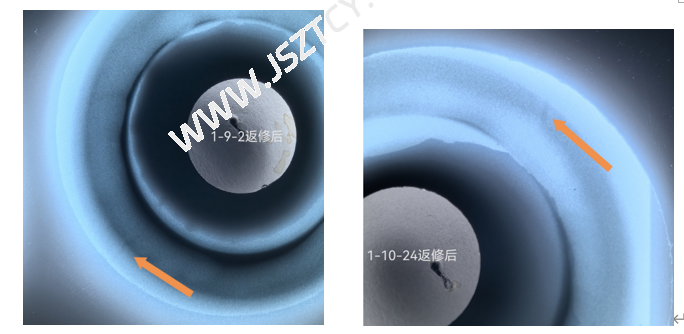

基于以上假设,我们迅速展开行动,先抽取了 4 根管头进行返修。返修前,我们对底片进行了详细记录 。返修后的底片也清晰地记录了当时的情况。

返修前底片如下:

对于其中的一个焊肉挖掉的管头进行PT检测,未发现缺陷。

在三方监理的全程见证下,穿管作业完成后、管子转动角度调整完毕且尚未施焊前,我们对管头实施了射线检测。检测结果显示,底片上仍存在此前发现的疑似缺陷影像,其位置与形态基本无变化。待焊接工序全部完成后,我们再次对该管头进行射线复检,上述影像依旧存在,位置与形态保持一致。

通过多轮严谨分析与反复验证,我们最终认定:该疑似缺陷源于管板本身,与管头焊接质量无直接关联。据此可推断,其他管头射线检测底片上的同类影像,均为管板固有缺陷所致。我们第一时间向业主反馈该结论,业主亲临现场核查后,对我司的专业判定予以认可。

此次精准溯源不仅避免了无意义的返修作业,更有效规避了工期延误风险,为项目推进节省了大量宝贵时间,充分彰显了我司在无损检测领域的技术严谨性与专业判断力。