小编:绝地苍狼

日前,我司管子管板项目部受某化工企业委托,到现场为其即将安装投用的两台换热器做一次管头RT抽检。其实这两台换热器在一年前已经由制造厂交付,并且在制造过程中也是由我司进行了5%比例的管头RT抽检,且合格。交付后业主将其作为备件存放于库房中,因为近期就要投用,出于谨慎,业主要求我们到使用现场再做一次随机抽检。如果这次抽检没有问题,就立刻组织安装。

我司人员到达现场后随机展开工作,本以为这应该只是个简单的安装前的流程,但在随后的评片过程中却发现问题并非简单。第一批50个管头的底片有三十多个不合格,且全部是密集气孔导致,近乎“全军覆没”。由于此前在制造厂制造过程抽检也是由我公司完成,现场检测人员发现此情况后,立刻联系公司,调出前一次的报告和底片,并在报告中随机抽取了10个管头拍片,结果发现,相同的管头两次的底片有很大的差异。业主领导以及设备专工在得到我们的汇报后也赶到检测现场,几乎同时向我们发问:“同一个管头,你们在制造厂检测没有问题,为什么到了现场第二次检测这么多气孔?”“这么多的气孔哪里来的?”其中含义不言而喻,现场气氛一度尴尬。尽管我们对自己的技术水平和职业素养有着百分之百的信心,但是面对现实,一时也的确不知该如何解释。

随后业主联系了制造厂的技术人员赶到现场,经过仔细询问后方才得知,原来是我们在制造厂检测完成后,制造厂有一些人突发奇想,觉得焊缝外观不是那么美观,居然要求焊工在所有的管子焊缝面上又加盖了一层高度约2~3mm的焊肉。那么,为了证明这些气孔是在我们第一次检测完成后加焊过程中产生的,我方人员主动提出,现场抽取部分管头进行解剖试验,以确定这些密集气孔到底是从哪里来的。解剖过程如下:

①管头编号:1-3-16

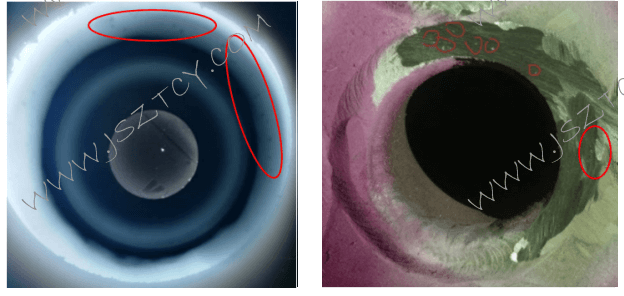

打磨前底片影像说明:在9钟至2点钟方向,有多个大小不一的气孔缺陷。

打磨解剖范围: 整圈焊缝,深度约为焊缝最高点向下2~3mm。缺陷已消除。

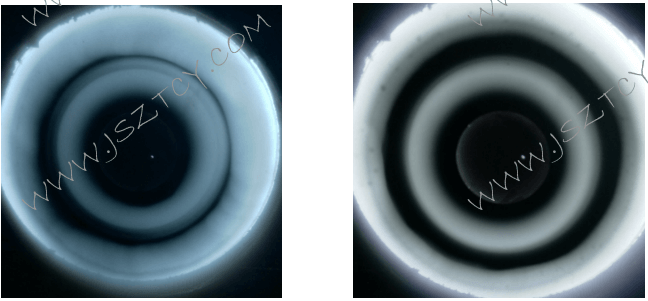

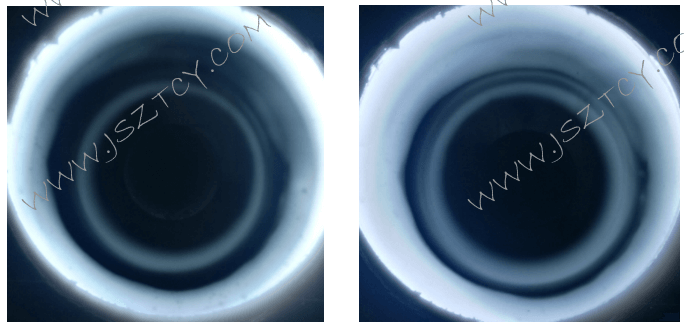

制造厂底片影像 ↓ 业主库房打磨前底片影像↓

打磨后底片影像↓

②管头编号:1-3-18

打磨前底片影像说明:在9钟至0点钟方向,有多个大小不一的气孔缺陷。

打磨解剖范围: 9点钟至3点钟,深度约为焊缝最高点向下2~3mm。缺陷已消除。

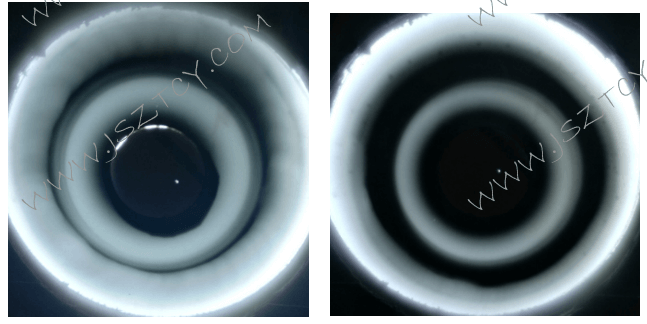

打磨后底片影像↓

③管头编号:1-28-32

打磨前底片影像说明:在11钟至3点钟方向,有多个大小不一的气孔缺陷。

打磨解剖范围: 11点钟至5点钟方向,深度约为焊缝最高点向下2~3mm。缺陷已消除。

打磨前底片影像 ↓ 解剖效果(打磨深度约1.5mm)↓

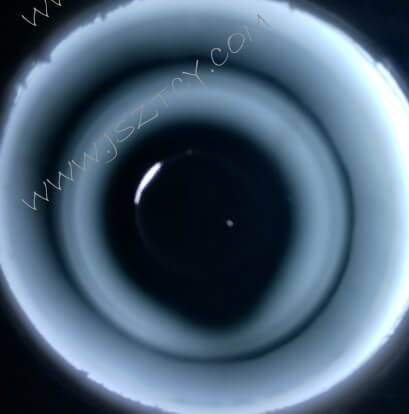

打磨后底片影像 ↓

④管头编号:2-26-29

打磨前底片影像说明:在3钟至9点钟方向,有多个大小不一的气孔缺陷。

打磨解剖范围: 3点钟至9点钟方向,深度约为焊缝最高点向下2~3mm。缺陷已消除。

打磨前底片影像 ↓ 打磨后底片影像(打磨深度约2mm)↓

此次共随机抽取二十管头进行试验性解剖,以上为部分解剖管头的实例。在我公司实施操作,业主与制造厂见证之下,完成解剖拍片对比试验。最终三方一致认为,我司在制造厂的检测结果真实有效;在业主现场拍片,发现的密集气孔全部是因为制造厂在后期擅自加焊过程中产生的,由此产生的后续问题都由制造厂负责解决。