作者:强天鹏 张杰

一、概述

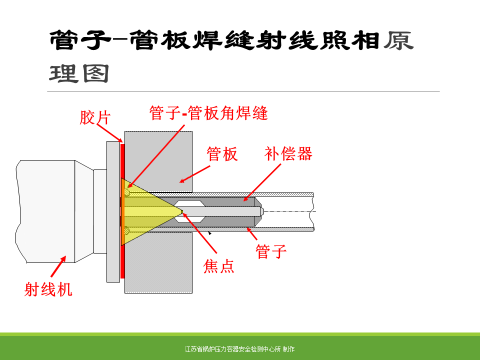

管子管板角焊缝射线检测(以下简称T-T-RT)技术是一项特殊的检测技术——采用特殊的射线源,特殊的工装和工艺,对特殊结构——管子管板角焊缝实施透照,获得角焊缝的透视图像,从而检测出其中的埋藏缺陷(图1)。该技术应用极大地提高了换热器产品质量,使换热器投用后的意外泄漏率显著降低,从而有利于化工装置长周期运行;且具有检测灵敏度高、可靠性好,现场适应性好,操作简便等优点,因而近年来在国内的应用呈现较快发展的态势。

图1 管子管板角焊缝射线检测示意图和底片影像

在当前T-T-RT技术应用中,检测灵敏度是一个需要关注的问题。2015颁布的NB/T47013.2承压设备无损检测 附录A 《管子-管板角焊缝射线照相技术要求》中对不同技术等级的照相灵敏度(要求识别的孔深)规定是:A级0.8mm;AB级0.5 mm;B级0.3mm。由于结构原因T-T-RT照相时无法摆放像质计,从底片上无法观测灵敏度是否满足要求,导致检测质量时常出现失控,达不到标准要求,有的底片灵敏度非常低,质量差到连焊缝都无法辨认。

近三年来, T-T-RT的技术研究取得较大进展,以往面临的技术难题——包括大直径管头检测、强度焊管头检测、补偿器优化设计,灵敏度影响因素研究、灵敏度鉴定试块研发,以及缺陷评级等——均已攻克,有必要用最新的研究成果来改进存在的问题,而其中最紧迫的应该是解决T-TRT技术的灵敏度不足问题。

二、T-T-RT灵敏度影响因素分析

与常规射线检测技术相比,T-T-RT技术更复杂一些,灵敏度影响因素也更多一些,至少包括:射线源、补偿器、曝光参数、角焊缝结构、管头规格尺寸等,以下分别进行讨论。

1、射线源的影响

有两种射线设备被用作T-T-RT检测,早期使用的是小焦点Ir192专用射线机,后来发明了专用棒阳极X射线机。众所周知,Ir192放射源具有线质硬(相当于500-600KV的X射线)且无法调节,强度随时间衰减且无法调节(新源强度太大曝光量无法控制,旧源强度太小曝光时间太长),对人员健康伤害大,管理难度大、照相对比度低、清晰度差、灵敏度低等缺点,所以逐渐被棒阳极X射线取代。实践证明,棒阳极X射线的照相灵敏度比Ir192放射源高2-3个等级。

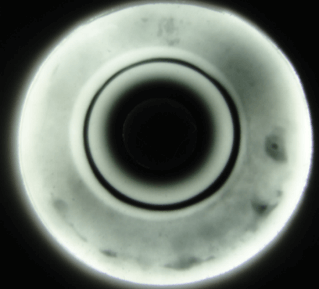

图2 管子管板角焊缝射线检测专用棒阳极X射线管

图2为标准型T-T-RT专用棒阳极X射线管,棒直径12mm,焦点尺寸0.5mm,焦距40mm,最高管电压130KV,最大管电流1.66mA,适用的管子内径范围大致在12.5mm-55mm。

2、补偿器的影响

补偿器是T-T-RT技术应用不可缺少的工装,其作用是减小透照厚度差,降低散射比,阻挡边蚀,使底片上检测区域的黑度相对均匀。补偿器的结构和形状对照相灵敏度有较大影响,管子直径、壁厚、角焊缝型式、坡口深度、焦距等都与补偿器相关。不恰当的补偿器设计,以及补偿器不恰当使用,会导致灵敏度大幅度降低。

3、曝光参数的影响

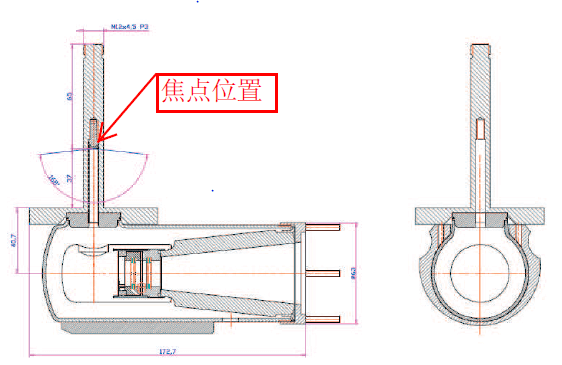

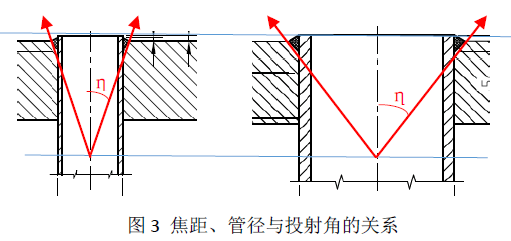

棒阳极X射线的T-T-RT曝光参数包括管电压、曝光量、焦距、投射角度等。管电压主要影响底片对比度和检测区域黑度差,曝光量主要影响底片黑度;而焦距和投射角度对灵敏度的影响比较特别:焦距和管径共同决定投射角度η(图3),焦距趋小或管径趋大,会导致投射角度变大,底片上影像畸变也变大。不恰当的投射角度会影响底片黑度、进而降低清晰度、对比度、灵敏度和检测精度(由于影像畸变和放大的影响导致缺陷定量不准),实际检测时,所选投射角度η一般不大于40°。

4、角焊缝型式和结构参数的影响

虽然换热器管子管板角焊缝结构参数较多,但研究表明,影响T-T-RT灵敏度的主要参数有4个,分别是:管子内径d、壁厚t、坡口深度Y,管子伸出管板长度Z。这4个参数的定义见图4。管子内径d越大,壁厚t越厚,坡口深度Y越大,管子伸出管板长度Z越长,则检测所需的X射线管电压越高,补偿器设计难度越大,达到标准规定的灵敏度的难度也越大。

图4 管子管板角焊缝型式和结构参数

5、参数关联法则

因为T-T-RT的灵敏度影响因素比常规胶片照相的灵敏度影响因素多,而且这些因素相互关联,一个参数变化牵动多个参数随之改变,使得检测工艺参数选择和灵敏度控制比较困难。例如:对φ51X3管子管板角焊缝透照,若其他结构参数不变,仅管子伸出管板长度由0mm变为5mm,则工艺参数要做一系列改变:因为管子伸出长度变化导致源-焊缝-胶片的相对位置改变,射线投射角度随之而变,则补偿器需要重新设计制作,而射线穿透厚度发生变化,管电压、曝光量也要重新选择,拍摄的底片黑度、清晰度、灵敏度也都有变化,这种变化关系称为参数关联法则。通过理论分析和试验摸清各参数之间相互关系,掌握参数关联法则,才可能制订出正确的工艺,使检测灵敏度达到标准要求,检测可靠性得到保证。

三、灵敏度鉴定试验和高仿型灵敏度试块

1、标准关于灵敏度鉴定试验规定

NB/T47013.2 附录A规定:由于使用像质计会增大焊缝到胶片的距离,管子-管板角焊缝正式实施检测时不要求使用像质计。管子-管板角焊缝射线照相的灵敏度由灵敏度鉴定试验保证。灵敏度鉴定试验应在对管子-管板角焊缝正式实施检测前进行。

正式产品实施检测的设备、工装、材料和工艺参数应与灵敏度鉴定试验所用的设备、工装、材料和工艺参数(曝光时间除外)相同,如发生改变,应重新进行射线检测灵敏度鉴定试验。

但现实情况是:标准关于灵敏度鉴定试验的规定基本上没有得到执行,致使T-T-RT灵敏度失控严重。标准规定没有执行的原因可能是:

(1)不了解T-T-RT的技术工艺复杂性和试验的重要性,以为灵敏度鉴定试验可做可不做;

(2)灵敏度鉴定试验会增加成本,需要时间,比较麻烦;

(3)标准没有规定鉴定试验的细节,没有给出灵敏度鉴定试块的样式,不会做。

改变现状解决问题的对策是:强调标准要求,提高质量意识,完善标准细节,解决灵敏度鉴定试块。

2、德国设计的T-T-RT灵敏度鉴定试块

常规射线检测使用的线型像质计和孔型像质计均不能用于T-T-RT。

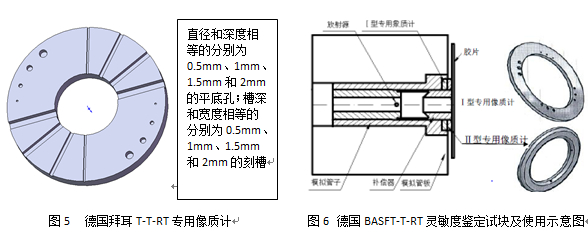

作为技术发明者,德国巴斯夫公司和拜耳公司曾经分别设计T-T-RT专用像质计型式(图5-图6)

图5是德国拜耳设计的T-T-RT专用像质计,其优点是像质计与补偿器合一,使用方法是检测时将其放在管子里面,既当补偿器用,又能得到灵敏度指示。这样虽然省事方便,但其缺点也比较明显:作为像质计,因为人工缺陷位置不在焊缝区而在管子里面,所显示的灵敏度与焊缝区的灵敏度误差很大;作为补偿器,人工缺陷与补偿器结构有矛盾,导致补偿效果差,进而影响检测质量。虽然使用该试片无需事先进行试验,且可以在检测底片上获得灵敏度显示,但NB/T 47013.2附录A没有采用。

图6为德国巴斯夫设计的一种管子-管板角焊缝灵敏度鉴定试验试件组合。该试件包括模拟管子-管板和灵敏度试片,灵敏度鉴定试验必须在检测前进行。该试件的优点是:人工缺陷位于焊缝区,因此灵敏度显示比拜耳试片准确;补偿器结构设计不受影响。该方案的不足是:只适用于管子与管板齐平的管头结构,对管子伸出管板的强度焊结构不适用;试片设计未考虑人工缺陷参数多样性,例如缺陷种类,缺陷在焊缝的深度位置等。

3、中国设计的高仿型灵敏度试块

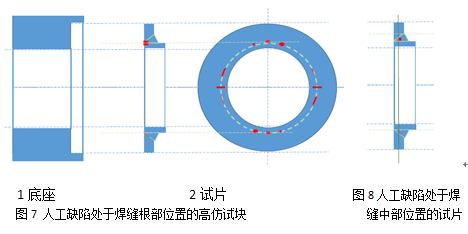

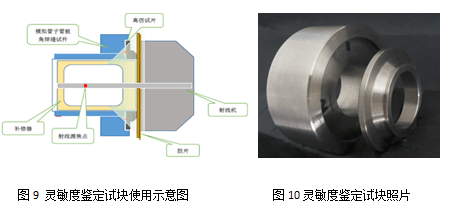

中国工程技术人员2016年提出的一种新的T-T-RT灵敏度试块型式——高仿型模拟试块,图7是试块简图(预制根部缺陷);图8是预制焊缝中部缺陷的试片简图;图9是高仿试块使用示意图;图10是实物照片。

该试块具有以下优点:

(1)研究表明,材质、结构尺寸、外形对T-T-RT的灵敏度有决定性影响,所以高仿试块强调在这三个方面,试块与真实工件必须高度相仿。用高仿试块的灵敏度试验与真实工件的灵敏度非常接近,误差极小。

(2)高仿试块可以把各种人工缺陷(点状、线状、面状)设制在焊缝的不同位置,例如焊缝根部(未焊透)、坡口边缘(未熔合)、焊缝中部(气孔)等。

图7预制的缺陷是根部气孔和根部未熔合;图8预制的是焊缝中部缺陷,只要将试片分作两片加工(沿图中黑线切开),即可在焊缝的任何深度和任何位置预制缺陷(例如气孔和坡口未熔合)。

(3)高仿试块既适用于密封焊,也适用于强度焊;既适用于小直径管头,也适用于大直径管头。

(4)高仿试块制作无须焊接,可直接用机加工方法完成。

4、一种高仿灵敏度鉴定试块设计和透照实例

高仿工件的重要参数包括:材质碳钢,管子规格51×3mm,坡口深度3mm,管子伸出管板长度5mm。

制作高仿灵敏度试块:用车床加工底座和试片,尺寸与外形与工件一致。在试片上180°对称位置用电火花加工预制缺陷4组,其中气孔2组,裂纹两组。试片厚度=缺陷埋藏深度(表面以下距离)=2mm,气孔缺陷尺寸(深度=直径)分别为0.3,0.5,0.8 mm,裂纹尺寸(宽×深×长)分别为0.3×0.4×4mm,0.3×0.3×4mm(横向),0.3×0.6×4mm。

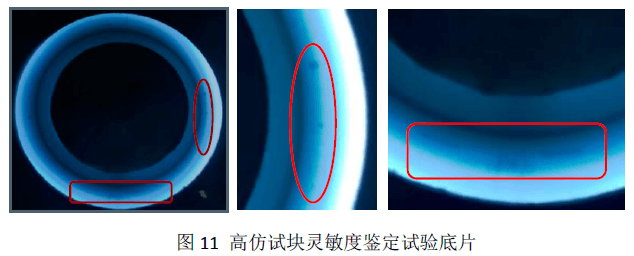

采用多组参数进行透照试验,拍摄的底片见图11,试块中12个缺陷全部检出, 0.3mm的孔清晰可见,灵敏度达到标准B级要求。

5、高仿型试块的各种用途

高仿型试块用途不限于灵敏度鉴定,实际上其用途至少包括:

(1)对所制订的射线检测工艺的灵敏度水平进行测量和鉴定

(2)确定焊缝投影位置(焊缝根部,坡口边缘等在底片上的位置)

(3)确定缺陷投影位置(根部未焊透,坡口未熔合等缺陷在底片上位置)

(4)曝光参数优化(管电压、曝光量等)

(5)焦距优化

(6)补偿器优化

(7)点状缺陷放大程度测量

(8)线性缺陷长度放大程度测量

(9)根部未焊透高度测量

(10)面积性缺陷(坡口未熔合、裂纹)高度测量

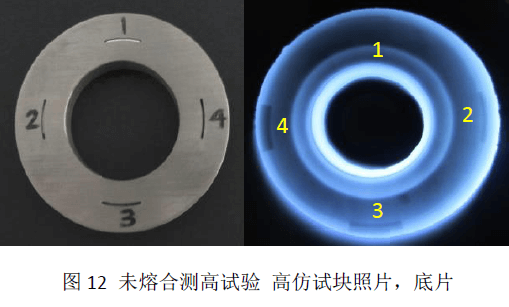

下面介绍一例利用高仿试块进行缺陷测高的试验。图12为预制未熔合缺陷的高仿试块和该试块的射线底片;表1给出了试验数据。可以看到,试块上槽的高度尺寸和底片上影像的宽度尺寸有很好的对应关系。

|

表1:缺陷测高试验——用影像宽度判断未熔合高度——试验数据 |

||

|

模拟缺陷性质 |

试块上槽尺寸(高度×宽度×弧长) | 底片影像尺寸(宽×长) |

| 坡口未熔合 | 缺陷1——0.5×0.5×10 | 缺陷1——0.6×13 |

| 缺陷2——1×0.5×10 | 缺陷2——1.1×13 | |

| 缺陷3——2×0.5×10 | 缺陷3——2.3×13 | |

| 缺陷4——3×0.5×10 |

缺陷4——3.3×13 |

|

四、结语

1、近三年中国的T-T-RT技术研发取得巨大进展,技术、工艺、设备、缺陷评定等一系列难题均已解决。

3、通过对T-T-RT灵敏度影响因素的分析,结合试验改进技术与工艺,能够有效提高检测质量。

4、严格执行标准规定,在检测前进行灵敏度鉴定试验非常重要。

5、高仿型灵敏度试块不但能够可靠验证T-T-RT灵敏度,而且在缺陷尺寸测量等多方面能发挥作用。