随着对环境污染治理政策的推出, 国家对电厂节能减排的要求不断提高, 同时电厂本身也希望能提高发电效率, 降低能源消耗, 因此大容量机组开始逐渐发展.由于采用了大容量机组, 设备造价相对降低, 采用高参数或超高参数也使机组热效率显著提高, 因此高参数、大容量超临界或超超临界机组已成为当今火电燃煤机组发展的必然趋势, 但采用高参数后对机组所使用的设备材料要求日益提高.高压加热器是电厂热力系统的一个重要辅机设备, 随着参数逐步提高, 高压加热器的管板和壳体材料由最早的碳钢材料改为合金钢材料, 材料厚度也在不断增加.传统的高压加热器采用U形管+管板结构形式, 国内百万kW等级火电机组的高压加热器通常采用此类加热器, 其制造工艺相对成熟和稳定.由于加热器换热性能受制于设计压力、原材料性能以及换热管泄漏频繁等因素, U形管+管板结构形式的高压加热器越来越难以满足高参数、大容量机组的要求.然而, 国外同等级别乃至更高级别的机组均已采用蛇形管+集箱管结构形式的高压加热器[1].国内这种结构形式的高压加热器是近年来才开始逐步应用于高参数、大容量机组.

随着火电机组设计参数的不断提高, U形管+管板结构形式高压加热器的管板直径和厚度不断增加, 给产品制造带来了不少困难.该结构形式的高压加热器还存在先天不足, 即:频繁启停会导致设备产生较大的热应力, 可能引起壳体和管板连接处的热裂纹[2], 从而导致泄漏.若高压加热器采用蛇形管结构, 则可有效解决U形管式加热器管板厚度不断增加的问题.同时, 蛇形管高压加热器的换热管与集箱管管座采用对接焊缝的连接方式, 使得其管束失效率很低, 泄漏几率大大降低.蛇形管高压加热器在高参数、大容量机组中运行的可靠性较高, 有逐步替代U形管高压加热器的趋势.但蛇形管高压加热器的制造工艺与常规换热器有很大的不同, 面临一系列技术难点, 例如, 集箱管加工、蛇形管弯制、蛇形管与集箱管障碍焊接、窄间隙内孔焊、壳体与管束的装配等.而其制造工艺研制成功与否是决定设备可靠性的关键.

1 集箱管加工

在结构形式上, 蛇形管高压加热器与传统的高压加热器有很大的差异, 蛇形管高压加热器的集箱管替代了常规加热器的管板.选用集箱管的设计方案不仅解决了在高参数下管板设计厚度不断增大而管板却面临无料可供的窘境, 而且大幅提高了蛇形管高压加热器的使用寿命.蛇形管高压加热器的集箱管不同于U形管加热器的平板式管板, 在集箱管表面带有许多管接头.集箱管示意图和剖面图如图 1所示.按一定规律在整个集箱管表面排布了数千个管接头, 各管接头以一定角度在集箱管表面周向等距布置.在集箱管表面的轴线方向上, 各管接头以固定间距线性排布.

|

集箱管为整体锻造管, 锻坯件外表面应留有一定的加工余量, 以满足各管接头的加工要求.在加工前, 先利用三维建模软件, 对集箱管进行仿真模拟加工, 以确认加工轨迹和切削参数.在确认模拟加工程序无误后, 利用可调节角度的装夹工装对集箱管锻坯件进行一次装夹, 以保证零件的加工精度.采用数控加工机床, 对集箱管表面的管接头进行整体加工成形.可选用的加工机床通常为数控龙门式镗铣床或卧式数控镗铣床.

2 蛇形管弯制

蛇形管弯制是蛇形管高压加热器制造中的关键工序, 也是推进国产化制造的一个重要节点.

蛇形换热管比常规加热器换热管管径大, 长度长.蛇形换热管有多个弯管, 且每一层换热管的弯曲半径和角度均不相同, 但每一列换热管的弯制形状相同.

经调研, 目前国内管材供应商还不具备提供蛇形换热管的能力, 若在国内采购成形的蛇形管, 则供应商必须增加固定资产投入并进行研制, 且其初步报价也明显高于市场价.因此, 为了确保蛇形换热管的加工周期及质量, 并控制成本, 必须采购直管并自行弯制蛇形管换热管.因此, 分别进行了人工整体弯管、半自动整体弯管和全自动整体弯管的工艺试验.不同弯管工艺对比如表 1所示, 以确定蛇形弯管的加工工艺.为了便于弯管后尺寸对样, 还设计制作了专用的弯管平台.该平台可兼顾蛇形管的装夹与固定, 成为蛇形管的对接工装.这不仅便于检查弯管尺寸, 而且为后续工序创造了条件.

|

3 蛇形管与集箱管障碍焊接

每层蛇形换热管与集箱管的连接方式均采用环绕式对接焊接, 如图 2所示.由于每层蛇形换热管之间的空间狭小, 大大增加了焊接操作的难度.蛇形换热管与集箱管的对接焊接时需要逐一组对, 逐个焊接, 因受空间和位置的限制, 无法进行自动焊接, 只能采用手工氩弧焊的焊接方式.为保证焊缝的焊接质量, 在打底层焊接时, 需要采用内加丝的特殊焊接工艺.在焊接过程中, 因存在施焊盲区, 焊工需使用左、右手分别从两个半圈完成施焊.在施焊前期, 需进行大量的专项焊接培训工作.为此, 还制作了1: 1的模拟件, 以便进行实体焊接训练.通过焊接培训, 最终使蛇形管与集箱管管座的焊缝一次合格率达到99%以上, 缩短了产品的制造周期, 并提高了焊接质量.

图 2 蛇形管与集箱管的连接方式Fig.2 Connection between the header and coil tubes |

4 射线探伤设备的改制

蛇形管高压加热器的结构较为特殊, 围绕着蛇形换热管的焊接工作量很大.根据相关规定[3–4], 蛇形换热管的对接焊缝必须进行无损检测.由于结构原因, 每层蛇形换热管焊接完成后, 必须进行无损检测, 确定焊缝无缺陷后, 才能进行下一层的装配及焊接.为此, 需将管束从装配场地吊运至拍片室, 多次频繁往返, 增加了起吊和检测的工作量.为了提高效率, 降低劳动强度, 确保产品质量, 对射线探伤设备进行了改制.改进后的便携式X光射线机替代了进口的单极X射线机, 可在现场进行无损检测.同时, 还设计制造了移动导轨的对焦移动框架, 提高了X光机的拍片效率, 减轻了无损检测的工作强度.

5 壳体与管束的装配

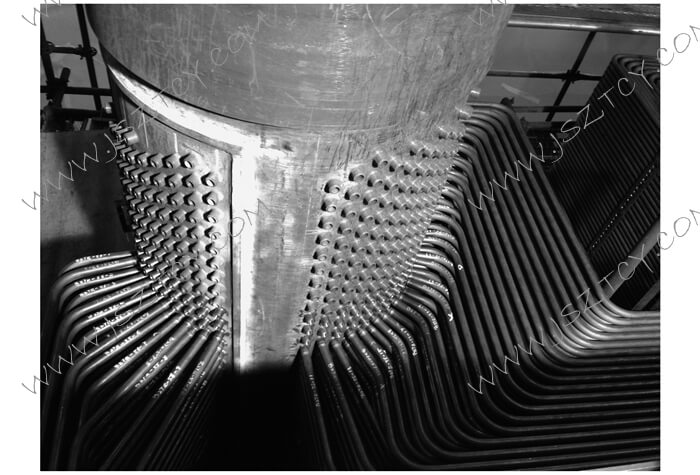

蛇形管高压加热器壳体与管束的装配有别于传统的U形管高压加热器装配, 装配前, 须先将壳体固定, 通过牵引方式将整个管束拉入壳体内.为了保证管束顺利套装, 在前期准备时需将壳体中心线与管束中心线调整至同一高度, 并处于同一直线上.为此, 制作了专用的管束套装平台, 且在平台上安装了与壳体内相同高度的滚轮支架, 以降低管束套装阻力, 使管束组件能轻松地从装配平台滑入壳体内.同时, 在壳体一侧安装了配重装置, 避免套装时壳体发生移动, 确保套装过程安全可靠.蛇形管高压加热器管束的套装如图 3所示.

|

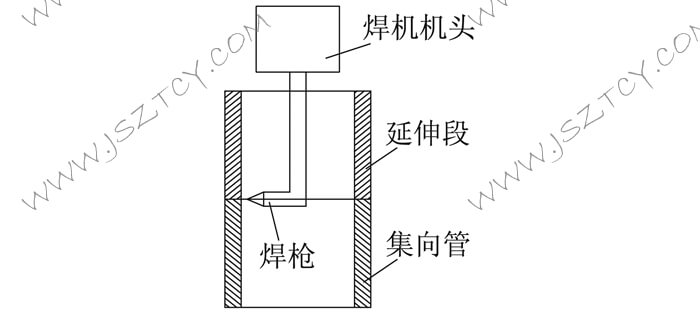

6 集箱管与延伸段的焊接

须待管束套装完成后才可对蛇形管高压加热器的集箱管与集箱管延伸段进行装配和焊接, 这类焊缝质量直接关系到整个设备的运行安全.在焊接过程中, 因空间狭小, 且集箱管管壁较厚(大于100 mm), 若此焊缝采用手工焊, 则当焊缝有缺陷需返修时, 焊工操作将难以展开.通过方案论证和市场调研, 并结合制造中的客观条件, 通过多项焊接试验, 联合某焊机厂研制了一套内孔焊的焊接设备, 并开发了全新的焊接工艺, 利用窄间隙自动氩弧焊完成了该类焊缝的焊接.焊接前, 先将集箱管与延伸段装配就位, 在延伸段一侧, 将内孔焊机置于集箱管内, 并安装固定, 通过焊机机头的传动机构, 焊枪沿着焊缝坡口, 可作360°无干涉回转; 然后, 按照窄间隙焊接工艺, 完成集箱管与延伸段内坡口的自动焊接.

采用窄间隙自动氩弧焊机后, 有效地解决了集箱管与延伸段的焊接难题, 提高了焊缝质量和焊接效率, 也降低了焊工的劳动强度.集箱管与延伸段的焊接方式如图 4所示.

|

7 结语

随着我国电力工业的发展, 高参数、大容量机组的数量不断增加, 因此, 与之配套的高压加热器参数也越来越高.在比较蛇形管高压加热器与传统的U形管高压加热器结构特点的基础上, 指出了蛇形管高压加热器在高参数、大容量机组中应用的优势, 并成功开发了蛇形管高压加热器的主要加工工艺, 为其应用创造了工艺条件.

参考文献

| [1] |

凌峰. 蛇形管式高压加热器在大型火电机组中的应用[J]. 电站辅机, 2014, 35(3): 5-7.

|

| [2] |

蔡锡琮. 高压给水加热器[M]. 北京: 水利电力出版社, 1995.

|

| [3] |

压力容器: GB 150-2011[S]. 北京: 中国标准出版社, 2012.

|

| [4] |

国家质量监督检验检疫总局. TSG 21-2016固定式压力容器安全技术监察规程[S]. 北京: 新华出版社, 2016.

|