小编:金陵奉孝

在换热管的无损检测领域,现如今涡流检测方法已经越来越普及化,但在涡流检测的过程中,难免会遇到很多技术性难题,目前,常规涡流只能检测非铁磁材料工件,例如奥氏体不锈钢、铝及铝合金、钛及钛合金等。

而对铁磁材料和弱铁磁性材料,例如碳钢,双相钢、低合金钢等,由于试件磁导率不均匀,试件内无法达到磁饱和,导致噪声信号很大,常规涡流不能实施检测,只能用局部磁饱和涡流或远场涡流实施检测,但各自都有其局限性,局部磁饱和涡流对于弱铁磁性材料检测效果较好,比如双相钢材料,但对于铁磁性材料的碳钢管,灵敏度和信噪比很难满足检测需求;而对于远场涡流检测盲区较大,一般盲区大小为2倍的探头长度左右,且检测速度太慢,检测灵敏度低;目前碳钢管除了IRIS检测方法外,还可以采用对钢管施加强磁场进行磁化后再使用涡流的方法,即强磁饱和涡流。

下文对远场涡流、局部磁饱和涡流以及强磁饱和涡流展开对比分析讨论。

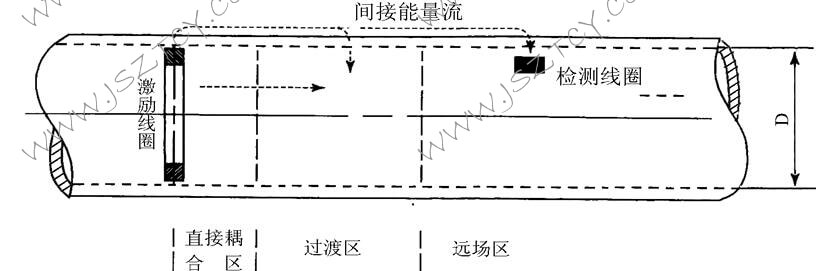

远场涡流原理:下图中的激励线圈通以低频交流电时,在线圈的周围空间会产生一个缓慢变化的时变磁场,由于电磁感应,时变磁场又会激发出一个时变涡旋的电场,在该电场的作用下,在金属管壁内会形成涡流,同样由于电磁感应,涡流会在其周围产生一个时变的磁场,因此,金属管壁内外的磁场是由线圈内的传导电流和金属管壁内的涡流产生的磁场的矢量和;

而远场涡流通常不是检测线圈阻抗的变化,而是测量检测线圈的感应电压与激励电流之间的相位差;激励信号功率较大,但检测到的信号十分微弱(一般为微伏级)。

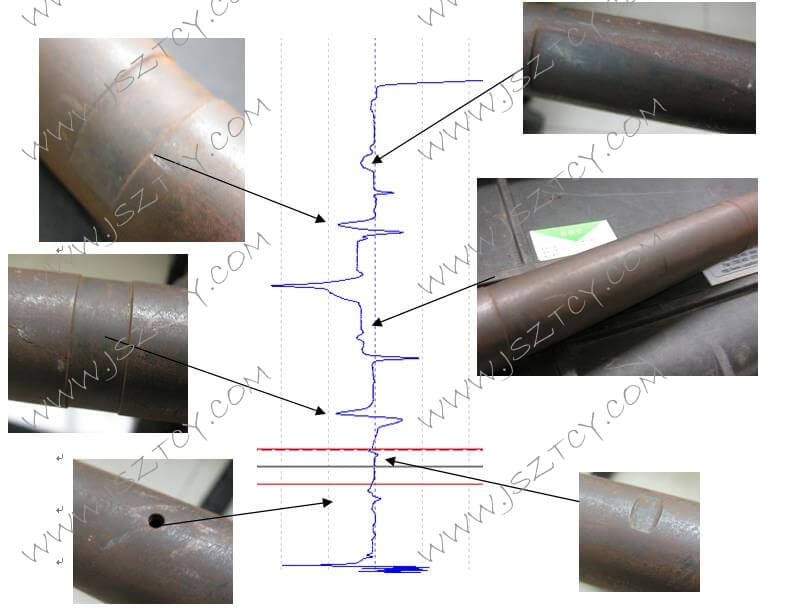

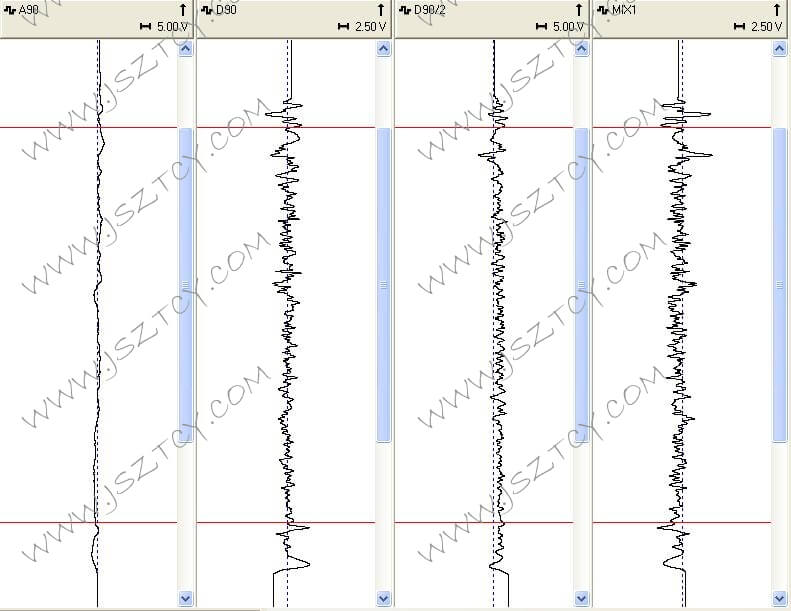

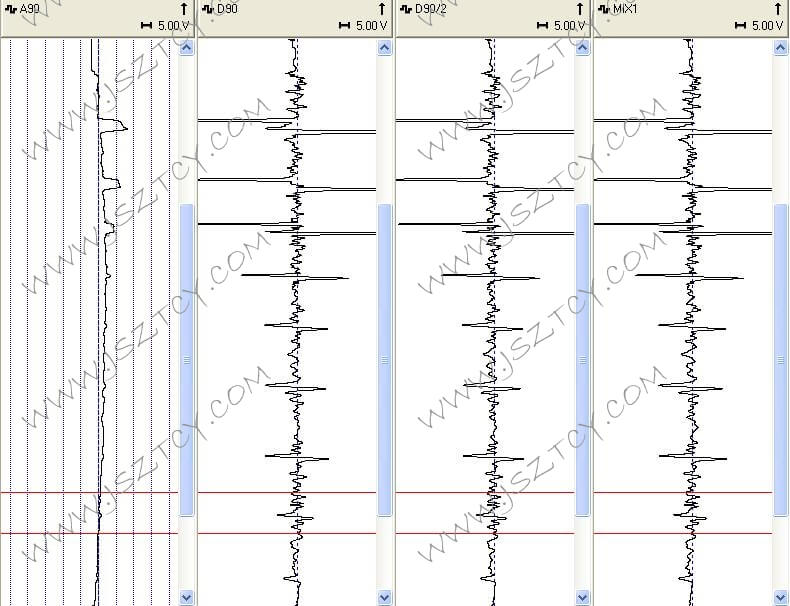

远场涡流能够发现点状缺陷和壁厚减薄缺陷,但信噪比一般,下图是实际缺陷检测信号显示。

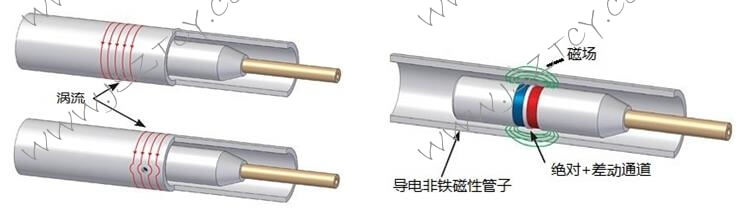

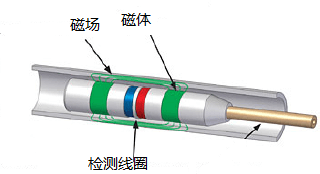

局部磁饱和涡流原理(如下图):通有直流电的线圈来产生稳恒磁场或者使用永磁体增磁场,并将磁场疏导到被检测钢管的探伤部位,使之达到磁饱和状态,经过磁饱和处理后的铁磁性材料大幅度降低了涡流检测信号的噪声。

强磁饱和涡流原理(右图):对于铁磁性材料,金属磁导率对涡流影响很大,在磁饱和原理的基础上,使用强电流线圈或者强磁体,对 待检区域施加强磁场,保证钢管内能够达到磁饱和或近磁饱和状态,进一步增强检测信号的灵敏度和信噪比。

待检区域施加强磁场,保证钢管内能够达到磁饱和或近磁饱和状态,进一步增强检测信号的灵敏度和信噪比。

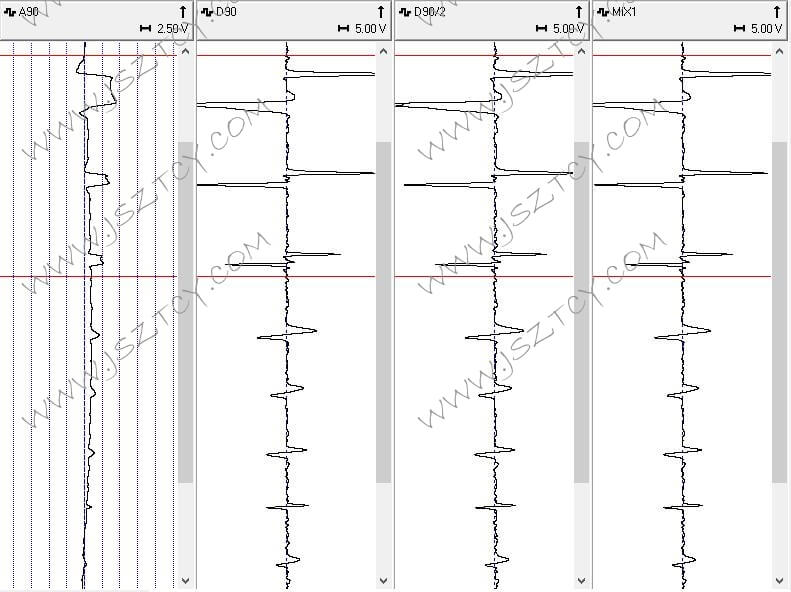

强磁饱和涡流检测的优点主要体现在信噪比和灵敏度上,对于铁磁性材料,常规涡流根本无法解决,局部磁饱和涡流信噪比差,影响缺陷检出率,而强磁饱和涡流纠正了这方面问题,以下是常规涡流、局部磁饱和涡流和强磁饱和涡流之间的实际对比图谱。

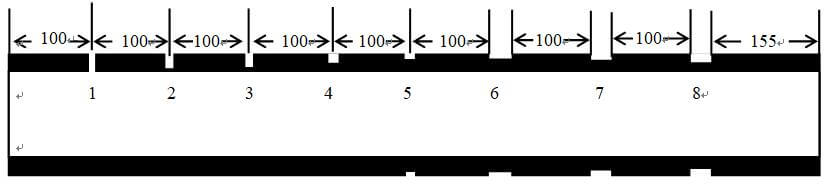

上图为φ25×2碳钢试样管的人工缺陷分布图:

1: 1个通孔,孔径为3mm;

2: 1个外壁平底孔,孔径5mm,深度为管子壁厚的80% T;;

3: 1个外壁平底孔,孔径5.5mm,深度为管子壁厚的60% T;

4: 1个外壁平底孔,孔径8mm,深度为管子壁厚的40% T;

5: 4个外壁平底孔,每隔90°一个,孔径8mm,深度为管子壁厚的20% T;

6: 1个外壁环形槽,减薄量为12.5%T,长度25mm;

7: 1个外壁环形槽,减薄量为25%T,长度25mm;

8: 1个外壁环形槽,减薄量为37.5%T,长度25mm;

由于材质原因,常规涡流无法发现以上八个缺陷,如下图显示:

局部磁饱和涡流能够发现试样内所有点状缺陷和壁厚减薄缺陷,但信噪比低,φ3通孔信噪比约为2.2:1,如下图:

强磁饱和涡流也能够发现试样内所有点状缺陷和壁厚减薄缺陷,且信噪比高,φ3通孔信噪比约为8:1,远高于局部磁饱和涡流,如下图:

对于铁磁性材料钢管的涡流检测,目前远场涡流、局部磁饱和涡流、强磁饱和涡流都能够发现缺陷,三种涡流检测方法对比如下:

|

检测方法 |

远场涡流 | 局部磁饱和 | 强磁饱和 |

|

检测方式 |

内穿过式 | 内穿过式 | 内穿过式 |

|

检测速度 |

慢 | 快 | 较快 |

| 管端盲区 | 约2倍探头长度 | 约0.5倍探头长度 |

约0.5倍探头长度 |

| 信噪比 | 一般 | 低 |

高 |

| 灵敏度 | 1.25倍壁厚通孔 | 1.25倍壁厚通孔 |

不低于1.25倍壁厚通孔 |

三种方法的检测方式都是内穿过式,强磁饱和涡流比远场涡流检测速度快,且盲区范围小,比局部磁饱和信噪比高。