小编:五斗橱

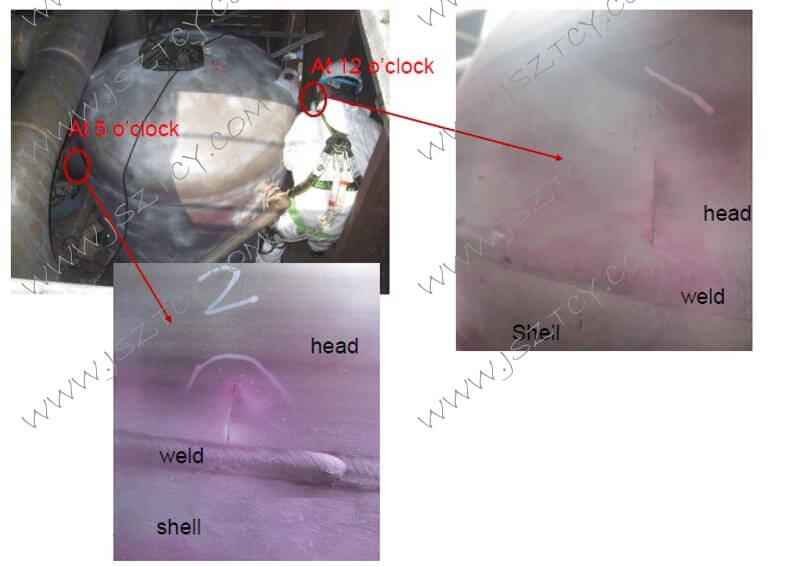

南京某化工厂一个304不锈钢容器封头上有两条裂纹,具体见图1,初步分析是由内向外发展的氢致裂纹。金相检验在裂纹附近发现大量马氏体组织,硬度也高于正常值,这很可能是导致裂纹产生的原因。类似的容器还有两个,在外壁做了PT检查没有发现裂纹,但是硬度检验结果与开裂的罐子类似,都远超正常硬度值,也就是说,这两个容器也有可能产生由内向外发展的裂纹。

图1:容器及发现裂纹部位图

这几台容器对十分重要,如果在运行中产生泄露会导致全厂停车,损失巨大。因此,业主希望对其他两台不锈钢容器做个全面无损检测,由于罐子内径较小、没有人孔,只能从外壁做检测,想找到内侧裂纹有一定难度。

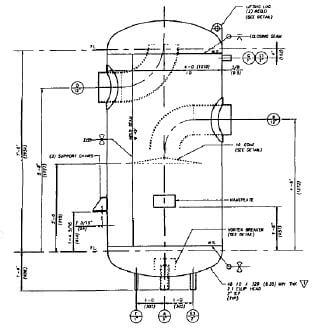

容器具体形状尺寸见图2,其材质为SA240 304,壁厚8mm。

图2:容器示意图

针对这个设备,我们计划一种超声波新技术-采用高频导波进行检测。在此首先简单介绍一下导波的检测原理:

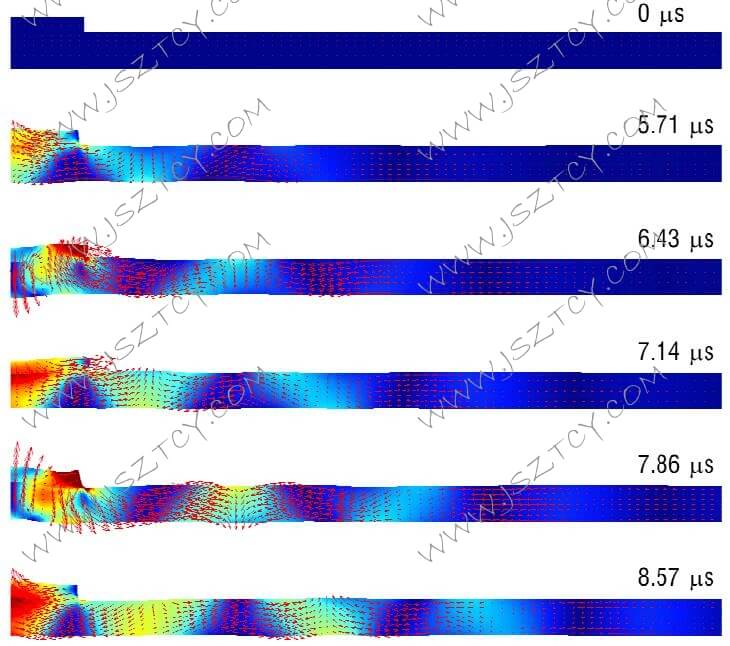

超声波在固体介质中传播通常存在横波和纵波两种形式。当超声波传播介质被局限在一定的边界内,边界就会对超声波产生反复不断的反射,这样就能形成超声波导波。如图3所示。

图3 超声波导波的产生

当超声波倾斜入射到各向同性的工件边界上,波源处的机械振动在工件中传播时,由于工件自由表面的多次反射,使得超声波被拘束在工件的边界内而形成导波。与常规的超声波一样,导波在传播过程中,碰到异质界面,部分能量会返回,并被探头接收。我们可以通过分析回波信号,达到检测工件母材的目的。

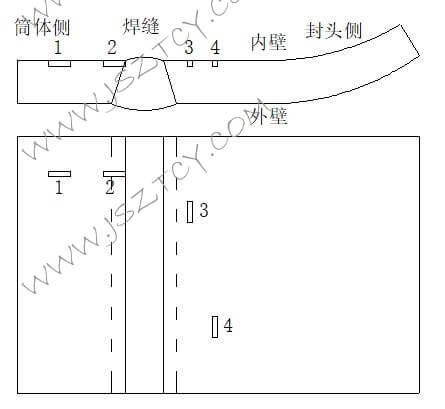

针对该设备,我们首先制作了对比试块,对比试块采用和被检工件材质相同并带有对接焊缝的板材制作,由于已经发现的裂纹位于焊缝附近,为了模拟真实情况及验证焊缝对检测的影响,所以试块上人工缺陷的布置多位于焊缝附近,具体见图4。

图4 对比试块及人工缺陷示意图

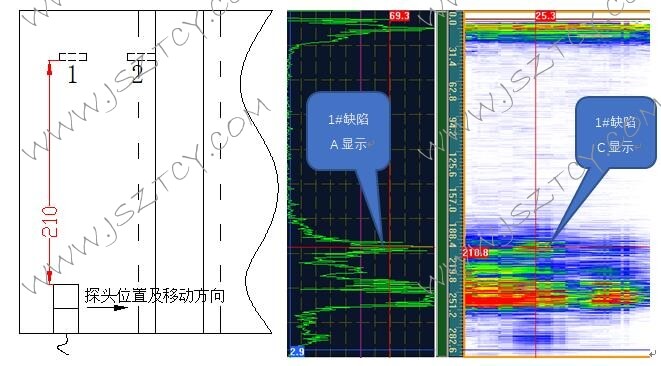

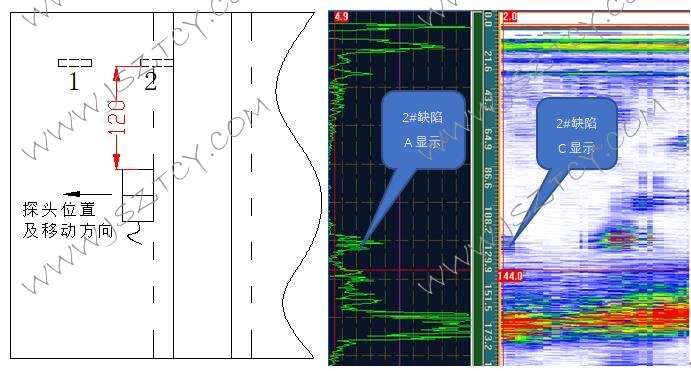

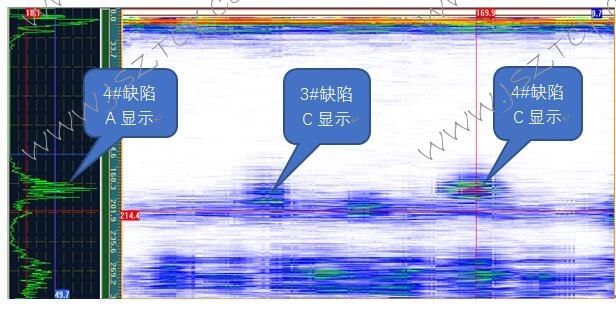

试块检测情况:针对母材区域使用高频导波检测技术,根据对比试块人工缺陷位置,试验高频导波对编号1#,2#,3#,4#缺陷的检测情况,见图5-图7所示。

图5 1#缺陷探头位置及高频导波检测效果图

图6 2#缺陷探头位置及高频导波检测效果图

从图6可以看出,探头放置在距离2#缺陷远120mm左右时,能够发现并分辨出2#缺陷的回波。

图7 3#和4#缺陷高频导波检测效果图

由图5~图7可知,距离焊缝10mm及以外的母材区域可以用高频导波技术进行检测,并且检测效果很好。以上只是在试板上的试验结果,接下来还需要在实际检测中去验证。