小编:辉

近日,我司在广东某造纸厂对某台扬克缸检测时,发现其纵缝表面开裂,如图1所示:

图1、现场原始表面状况

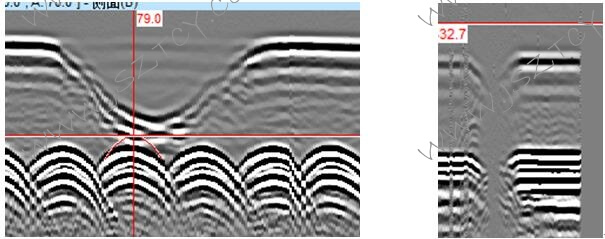

我方检测人员在现场进行了TOFD检测与爬波检测,检测情况如图2、3,确认裂纹深度达26mm,但并未裂穿,确定可现场返修。

图2、非平行扫查 图3、 垂直焊缝扫查

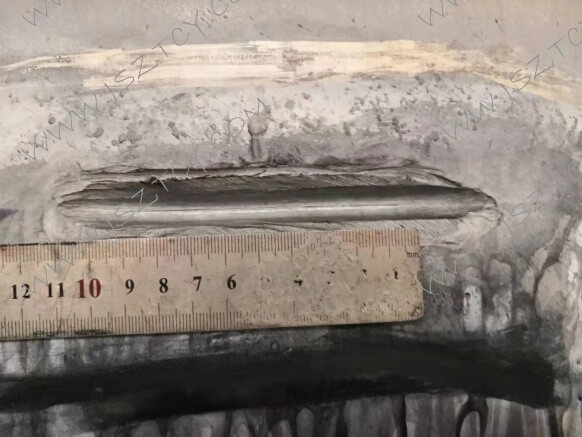

在现场采用边砂轮机打磨,边做磁粉,最终将裂纹彻底消除,并在消除过程中发现一个异常情况,裂纹表面开口长度为82mm,但在12mm左右时裂纹长度最大,长达95mm,此后随着深度的增加逐渐减小。如图4所示:

图4、10mm处裂纹长度

近日,笔者参与了厂家的缺陷原因分析会议,在会议上讨论后得出了导致焊缝开裂的诸多因素:

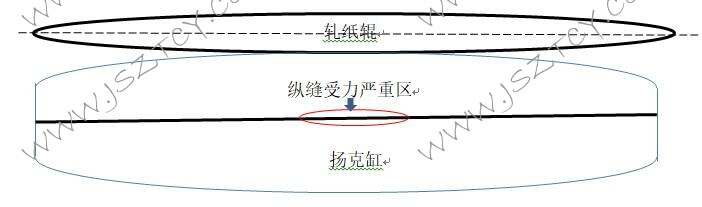

1、设备结构原因:扬克缸外表面有一定弧度,端侧比中间侧低1mm,而轧纸辊表面也存在一定弧度,端侧同样比中间侧低1mm。在生产过程中,两者高速旋转(扬克缸转速达2200m/min),且承受近200度的高压蒸汽烘烤,通过两者碾压将纸浆压制成纸,并同时烘干。在此过程中,整个筒体中间受里最大,且为动态载荷,交变应力。而在中间位置里纵缝区最为严重。示意图如图5,

图5、示意图

2、焊接工艺原因:由于此设备与常规压力容器不同,为交变载荷,在滚动中受交变应力,深度不同,受力方向也不同。焊缝区的强度天然比母材区高,应力集中。现场焊接存在焊剂过度使用,坡口预热不足等等。某专家提出此裂纹为冷裂纹,又氢集中导致,初始由焊缝内10-15mm处率先开裂,逐渐向外表面与内里延伸。

在会议上,专家们提出了初步解决方案:

-

- 壳体预弯板头,即板材预弯后切除直边在卷圆,减少卷圆压力。

- 采用不对称X型。筒体外侧大坡口,内侧清根。满足施焊取最小坡口,尽可能减少焊缝宽度。

- 更换焊材,采用与母材相同强度或者略低于母材强度的焊材。

- 焊剂严格烘烤,不得过度使用,温度低于50°时需重新烘烤,会用焊剂比例需严格控制,不得有焊渣,金属颗粒,不得呈粉末状。(严格筛选,分别存放)

- 严格遵循焊前预热,测温点取坡口外50mm处,严禁在坡口处测温。

- 焊接电流<620A(φ4焊丝)。打底时1~2道电流允许适当调高。

- 采用多层多道焊,单道焊缝宽度不得超过18mm。且每层焊缝先焊坡口两侧,控制层间温度不低于预热温度。

- 返修时严格预热后再碳刨,刨后打磨见金属光泽,然后预热在施焊,且必须手工焊,每层厚度不得超过3mm,焊完后保温缓冷。

- TOFD检测时纵缝外表面20mm内不得存在气孔,夹渣。并严格记录返修次数。

对于该裂纹的产生原因以及解决方案欢迎大家一起讨论。

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。