关于爆炸复合的简介

邵丙璜

1:发展概况

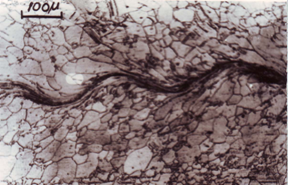

爆炸复合(又称爆炸焊接),它的发现带有一点偶然性:1944年美国人L.R.卡尔(Carl)在一次炸药爆炸试验中,偶然发现两片直径1英寸、厚度0.035英寸的黄铜薄圆片,由于受到爆炸的突然冲击而被焊接在一起。他还惊奇地观察到两片铜片的焊接界面竟然不是平面,而是规则的类似于波浪型的界面,在波头前沿还能观察到金属由于涡旋所引起的“浪花”。这种奇妙的波状界面正是爆炸焊接双金属结合区明显的特征之一,类似如图1 所示。L.R.卡尔提出了利用炸药把各种不同的金属焊接起来的研究课题。此后爆炸焊接逐渐引起了科学家们的兴趣和重视。其实在第二次世界大战中,人们在修理被击伤的坦克时,也经常发现倾斜撞击到坦克上的弹片会牢牢地焊接在坦克装甲上的现象,只是在战争期间人们无暇去研究它。1947年苏联科学院西伯利亚分院的著名科学家M.A.拉甫伦捷夫在研究聚能弹穿破甲时也发现了这种现象,在他的论文中正式称之为“爆炸焊接”。

图1 爆炸焊接交界面的微观图像

1958年以后,为了确定金属板爆炸焊接的可能性,美、日、苏、英、德等国开展了最初的研究。其中杜邦(DuPont)公司研究了大面积板的爆炸焊接,并于1963年爆炸复合了6英尺*20英尺的世界上第一块钛-钢复合板。1962年日本旭化成公司和三菱重工的爆炸焊接研究工作已经达到了国际化的商业水平。这期间,前苏联科学院西伯利亚分院的捷里巴斯、英国北爱尔兰女皇大学的克劳斯兰特,对推动这门新工艺的发展都做出了重要的贡献。

我国对爆炸复合的研究开始于上世纪60年代的文革期间。当1963年美国杜邦公司生产出世界上第一张商品爆炸复合板时,西方工业发达国家迅速兴起了爆炸复合金属板的研发热潮,而当时我国的爆炸复合技术还是一片空白。根据当时国情,我们没有条件像其它工业化国家那样,通过购买杜邦公司的专利或聘请外国专家来获取爆炸复合(焊接)技术。而是在以郑哲敏、陈火金、张振逵、李正华、邵丙璜等为代表的创业者的带领下,历经千难万险,终于开创了一条独立自主,自力更生,填补我国金属爆炸复合空白的独立发展道路。

爆炸焊接以其独特的优势和特点,在它一起步时,就强烈地吸引了具有战略眼光的科研院所和产业部门的重视。当时六机部所属大连造船厂、七零九研究所(现七二五研究所前身)、冶金部所属宝鸡有色金属加工厂、上海有色金属研究所、上钢三厂、鞍山钢铁公司、以及中科院力学研究所等单位,纷纷开始了金属爆炸复合的科研和应用实践。经过不懈的努力,于1966年11月,陈火金带领的大连造船厂爆炸加工组,率先爆炸焊接成功了我国第一块金属复合板产品,并成功地应用于舰艇的造水机和冷却器的装置上,填补了我国爆炸复合领域的空白,相距杜邦公司爆炸复合第一块钢板仅3年时间。

上世纪70年代末到80年代后期,是我国爆炸复合理论和实践快速发展和日趋成熟的阶段。党的十一届三中全会以来,随着国民经济的全面复苏和工业生产的全面恢复,我国造船、石化、冶金等工业生产部门相继对金属复合材料的研制与应用提出了新的需求。而那时人们对于爆炸复合的力学规律还缺乏深入了解,对产品出现的问题和现象还不能给出正确和定量的解释,产品的质量还不够稳定。中科院力学所应业界的要求,于70 年代后期重新组织力量,加强了理论和实验研究力量。有关企业也积极组织人员,对爆炸复合工艺制定了相关的课题。大连理工学院成立了爆炸力学研究室,开始培养爆炸复合硕士研究生。在中科院力学所和业内相关院所共同努力下,在郑哲敏的有关流体-弹塑性模型的爆炸力学理论指导下。通过大量系统的创新性理论和实验研究,完成了滑移爆轰作用下爆炸复合板的运动过程的理论分析和计算、两层或多层复合板的爆炸复合参数的理论分析和计算。爆炸焊接的机理、材料可焊’窗口’的建立、最佳焊接参数优化方法的确定、炸药性能的研究、对结合界面区微观组织性能的研究、以及波状界面形成机理的研究等一大批科研成果相继完成。有关理论工作汇集在《爆炸焊接原理及其工程应用》(邵丙璜、张凯著,大连工学院出版社,1987)一书中,并作为大连理工学院研究生的教材。这些使业界从理论和实践的结合上初步掌握了这项应用技术,实现了认识过程中本质上的飞跃,使我国的爆炸复合理论的研究达到了国际前沿水平。中科院力学所的有关研究工作也于1986年获得了中科院的自然科学一等奖。

在深入探索爆炸复合机理的同时,业界还相继解决了爆炸复合板生产和工程应用的配套技术,如复合板的热处理,缺陷检测,以及爆炸复合材料的冷热加工工艺等。参与了一系列全国性标准的制定,使爆炸复合真正成为一项先进的实用技术,为爆炸复合材料的商品化生产奠定了坚实的工艺技术基础。在我国爆炸复合界同仁们的奋发图强,共同努力下,我国的爆炸复合业在实践的应用上,也步入了世界先进行列。

随着我国改革开放的深入发展,以及市场的开放和技术的日趋成熟,其产品已得到用户的普遍认可。自1986年锦州石油五厂100万吨减压塔的成功应用开始,金属爆炸复合板的生产已逐渐进入商品化生产阶段。1990年克拉玛依炼油厂年产100万吨的减压塔,1991年济南炼油厂的250万吨的减压塔,都是采用七二五所的爆炸复合板建造的。随着我国石油工业的发展,爆炸复合产品应用领域也由常温减压装置向高温、高压、高腐蚀加氢裂化装置和反应釜发展。全国有几十座炼油厂的蒸馏装置,焦化装置的焦炭、焦化分馏塔、催化裂化设备,以及耐酸耐碱、真空制盐等化工装备大多采用国产爆炸复合板制造。它标志着我国爆炸复合板的生产在组织科学攻关,满足生产急需,解决新材料复合技术的实践中迈上了一个新台阶。

近几年来,各企业的产量不断提高,品种逐年递增,并逐步取代进口轧制的复合材料。产品已广泛应用于煤化工设备,核电站,食品深加工设备,以及半导体多晶硅生产设备中。据不完全统计,近20年来我国爆炸复合企业先后为军工、石化、能源等重点工程提供优质金属复合产品上百万吨。

进入21世纪以来,国产爆炸复合材料在国际市场上的份额也呈不断增长态势,出口日本的铜/钢、铝/钢复合材料,成为地铁反力矩直线电机感应板的首选材料,受到国际市场的青睐。反过来也为地铁国内市场的应用,提供了借鉴。

我国国民经济持续快速增长,对各种金属复合材料的需求显著增加,给爆炸加工业带来空前的发展机遇和可观的经济、社会效益。据了解,大部分复合板生产厂家合同定单逐年增多,生产任务稳步增加,一次爆炸复合的钢板面积可以达到2米*8米以上。据2007年统计,国内金属复合板的产能大约年产30万吨,销售收入达40亿元。

2:爆炸焊接的优点

爆炸焊接的最大优点是能把不同的金属焊接在一起。大家都知道,铝和钢、铜和钢等各种金属是不能用常规方法来焊接的,即使采用一些特殊方法把它们焊接在一起,其焊接质量也是难以保证。而爆炸焊接却能做到这一点,且焊接界面的强度往往大于母材金属的强度。这是其它焊接方法所无法比拟的。目前在工程上常用的爆炸焊接组合有:铜-钢、铝-钢、铜-铝、钛-钢、不锈钢-钢、镍-钢、银-铜、铅-钢以及各种用途的双金属或多金属复合板等。爆炸焊接的另一个优点是可以进行大面积焊接,其焊接的完好率可达98%以上,一些钢种的复合板还可以进行连续轧制,制成仅零点几毫米厚的薄板。爆炸焊接不仅可焊接平板,还可以对金属管进行外包或内包焊接,即在某种材料的金属管内壁或外表面上,焊接上另一种材料的薄金属管。如铜管与钢管、钢管与钛管、钛管与紫铜管、硬铝管与软铝管的管-管焊接。这些都是其它焊接方法所无法代替的。

爆炸焊接目前已经成为一种崭新的工艺技术,在工程领域得到了广泛的应用。例如在电解制铝工业中需要通过铝或铜导线将大量的电能输入电解槽中的钢制电极上,采用铝-钢或铜-钢制成的爆炸焊接的接头是节省电能的好措施,因为爆炸复合的铝-钢结合面上的电阻几乎等于零。在国内较先进的铝厂的电解槽接头多采用爆炸焊接,但现在尚有一些铝厂仍采用旧工艺,即用螺钉压接,耗能巨大。据统计,一个年产10万吨的炼铝厂过去在这种接头上所损耗的电能达8亿度。在化工设备方面,如各种反应釜都接触腐蚀性的液体或气体,一台设备有时不到半年,甚至不到半个月就因被腐蚀而报废。如果采用爆炸复合容器,寿命可以延长几倍。银与磷青铜双金属电触头,如果采用爆炸焊接并经过轧制,银层厚度可降到0.1mm,比纯银接头节省银95%以上。在造船工业中甚至利用复合板建造小型舰艇。由于铜镍合金表面具有优良的抗海水腐蚀性能,和具有良好抗贝壳类海洋生物附着及生成的能力。从而大大提高了舰艇的航速和海上长期作业时间。在某些电子工艺部门要求材料兼有多种合金的性能,因此要求发展3层、4层、5层和多层金属或合金的一次爆炸复合的技术。这就大大地扩展了现有的金属和合金的性能和应用范围。爆炸复合的应用和优点俯拾皆是。

我们相信,今后一段时期内爆炸复合作为一种新工艺,其应用的广度和深度还将不断开拓和深化,并为我国国民经济的发展和人民生活的改善做出新的贡献。