小编:辉

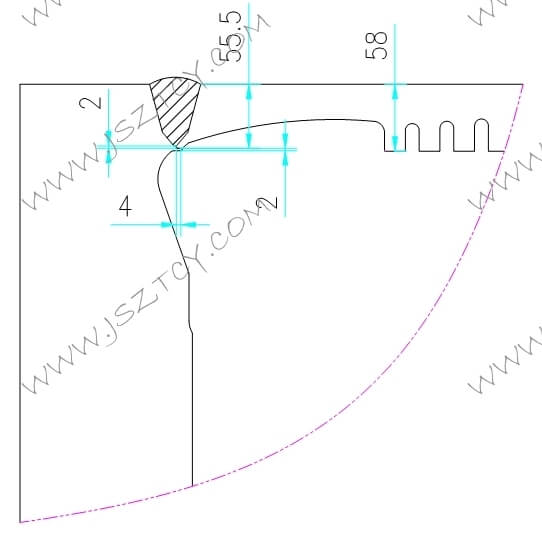

我司在检测某制造厂生产的钢制扬克缸两端环缝时,采用TOFD+常规超声+MT进行检测,该焊缝结构较特殊,焊缝结构如图1所示:

图1、焊缝结构图

其焊接工序为机加工后组对,先打底,然后采用埋弧焊填充焊至结束,焊接完成后再对根部2mm厚卡接部位进行人工修磨,并圆滑过渡。

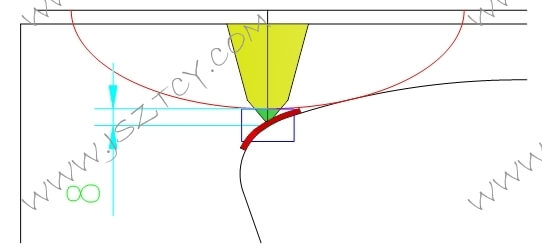

在外壁进行TOFD检测时,由于TOFD检测原理,其检测范围为半个椭圆区域,而焊缝筒体侧内表面一侧为圆弧状,厚度逐渐变小,导致检测区域的圆弧面与内表面相切,以至于底波上浮,而底波以下部位就是TOFD检测的下盲区。原理图2所示:

图2、TOFD检测原理及盲区图示

因此在分析TOFD图时,底波深度在50mm左右,与实际厚度相差较大。对于此种情况,先采用脉冲发射法一次波直射法进行检测,用2.5M13×13K1/K2探头对焊缝根部进行检测,未发现可记录性缺陷。然后在对该焊缝内表面进行磁粉检测时,发现其内表面存在热影响区裂纹,打磨修复时发现部分裂纹较深,最深处达5mm。

由于磁粉检测深度为3mm,为保证检测质量,不漏检,故针对内表面3mm以上的TOFD下表面盲区部位进行专门检测。

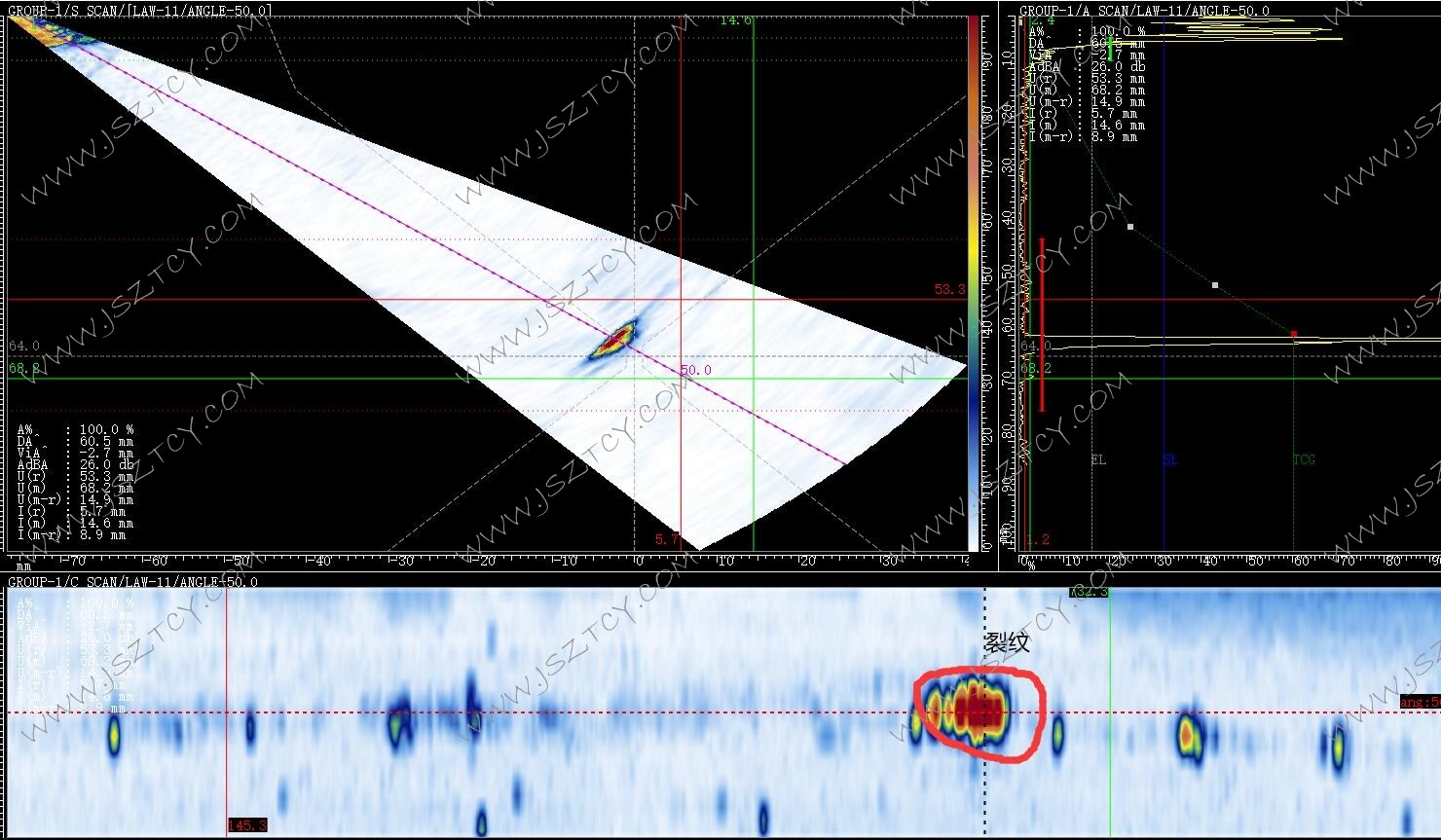

经分析后,决定采用相控阵检测,用5L32-0.5-10-B10探头,55°横波楔块,进行检测,分别在筒体侧与端盖侧进行扫查,在筒体侧扫查时发现明显显示,缺陷如图3所示:

图3、相控阵检测图

通过对相控阵图谱进行分析,该缺陷位于声束范围的48°~51°内,缺陷深度最浅为58mm,缺陷长度为40mm,此时结合内表面磁粉检测结果,确定为内表面热影响区裂纹,

图4、裂纹显示

针对此缺陷采用常规脉冲超声进行复检,反射波幅为Ⅰ区以下,无法判定为危害性缺陷。

对该缺陷进行返修后,确定该裂纹深度为5mm深。由此也可确定相控阵检测针对本次TOFD检测的下表面盲区与内表面磁粉检测范围之间的缺陷做到无漏检。事后进行裂纹产生原因分析,根据焊接工艺与焊缝结构进行分析,在焊接之前,坡口加工后端盖侧根部存在2mm台阶,与筒体侧根部2mm卡扣卡住,组对后进行焊接,这就导致在焊接根部时,由于根部卡住应力释放不出去,导致产生热影响区裂纹。

针对根部裂纹的检测一直是检测中的难点,中厚板采用TOFD检测可解决一部分问题,但是针对非标焊缝,TOFD存在盲区无法检测,而常规超声中由于常规探头的局限性,其声束角度范围较小,且固定K值,对于根部裂纹不敏感,或者发现缺陷的反射波幅较低,而磁粉的检测范围较浅,一般为3mm,针对这范围内的危害性缺陷的检测,相控阵检测时一个较好的选择,其声束角度范围大,且可以将成像图再电脑上进行分析,进一步提高缺陷的检出率。再本次检测中,相控阵就可以完全取代常规超声,并可以做到TOFD+PA同时扫查,一次检测完成,即提高检测效率也提高缺陷检出率。