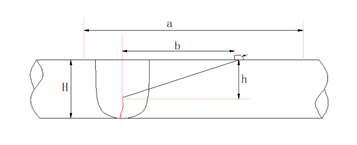

徐州某电厂#1机组锅炉主蒸汽管道某道直管与弯头对接的环焊缝,其材质为SA-335 P92,规格为ID244x66mm,实测壁厚t=68.5mm,焊缝为综合型坡口,氢弧焊打底、自动焊盖面。焊接接头如图1所示。

图1. 焊接接头检测示意图

对该焊口进行脉冲反射法超声波检测时,发现一反射回波位于II区的缺陷,波形有多峰现象,探头平移时该反射回波连续出现且波幅高度有一定幅度的变动。经测量,该缺陷长度L=255mm且位于焊缝中心偏左5mm处,在焊缝深度方向上,仪器显示该缺陷主要位于焊缝深度48~57mm之间,且数值连续变化。通过波形分析其缺陷线性变化,初步判断该缺陷为埋藏于焊缝深度48~57mm之间的一条裂纹缺陷。

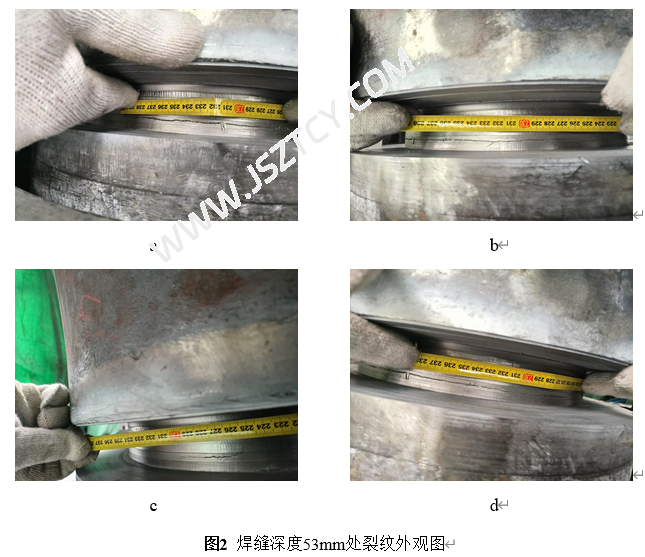

在缺陷消除的过程中,对该环焊缝的切口过程进行了跟踪–在焊缝深度约40mm处始发现该裂纹缺陷;在焊缝深度53mm处测量发现该缺陷长度约为240mm;而位于焊缝根部的,缺陷长度远大于检测判定结果。经过持续的跟踪观察,最终确定该裂纹由焊缝根部产生并向焊缝外壁扩展至焊缝深度约40mm处。该焊缝经环切至深度53mm处裂纹外观如图2所示。

通过裂纹外观观察,裂纹在焊缝根部扩展上主要呈曲线状,在缺陷长度范围内,该裂纹不是单独位于焊缝中心线偏左5mm处,而是沿线性延伸分布在焊缝及熔合线上,形状粗细不均,曲折而不规则,主要原因在于该裂纹在扩展区沿与最大剪应力成约45°的平面扩展。同时,焊缝熔合区的晶粒分布均匀状态等都影响裂纹的扩展方向。在焊缝深度53mm处,线性特征较明显,外形呈宽度均匀细长的线状,裂纹两端扩展区有明显的尖角,沿焊缝扩展。裂纹根部宏观如图3所示。

在该环焊缝超声检测结果与实际缺陷参数对比中,发现缺陷回波波幅状态、长度测量、缺陷定位等检测结果都与实际缺陷存在差别;主要在于对超声检测信号进行处理和分析时,探头接收到的信号受多种因素的影响,从而导致检测仪器对缺陷信号的解读误差;同时,在对这些缺陷信号进行处理分析时,也会受到人员、环境等外部因素的影响,这些因素都会导致检出的缺陷结果大于或小于实际情况,最后造成该焊口检测结果与实际缺陷存在一定偏差。

在对该焊口缺陷超声测长过程中,当入射声波到达裂纹两端边缘时,靠近边缘的裂纹自身高度较小,裂纹回波与焊缝根部反射回波在超声波示波屏上重叠,从而导致该缺陷测量长度要比缺陷实际长度小,造成了对缺陷尺寸的误判;裂纹长度测量时,当入射声波到达该焊缝根部时,由于声束扩散角的存在,在焊缝根部的反射面较大,此时仪器接收到反射回波宽度大,与该裂纹缺陷边缘所反射的回波相互重叠形成边界效应,从而干扰了对缺陷长度的准确测量,导致检测长度要比缺陷的实际长度要小。