【转帖】涡流检测中什么是端头效应?

这个原贴可能是来自黄建明先生(香港)的博文,应为是二次转帖,我也找不到原出处了。

2012年12月我们在为香港一家煤气公司的火炉管做远场涡流检测后。不久,客户打电话给我并向我投诉说:“你们刚刚做完涡流检测,说有缺陷的管子我们更换了,为什么我们在做水压试验时,你们说没有缺陷的管子,却发现有两条管子穿漏?请你解释下是什么原因﹖”

我说: “我们不会推卸责任,我们立即派人再帮您们做一次,您可不可以把这两条已穿漏的管子,在拔出来之后给我们试下,我们也想找出什么原因。”

他说 : “可以!”

第二天我们的同事前去再做一次远场涡流,眼见已穿漏的管子无论怎么做涡流检测就是无法在仪器上看到任何缺陷信号,特别是眼睁睁地看着就在管子的「端头」位置穿漏了,却又无可奈何,完全没有办法检测出来。

什么是「端头效应」?

我们做涡流检测的都知道,在检测管类工件时,当探头靠近管口端头时(管的两端头一样) ,涡流磁场受到形状变化的影响而失去平衡,造成无法有效地进行涡流检测。

这在非磁性材料用普通的内穿过式涡流探头检测时(BOBBIN PROBE),其端头效应是很小的,只有几个毫米或者不超出10mm,在端口的缺陷用肉眼看到,完全可以用目视检测。可是在铁磁性材料用远场涡流探头时,由于探头本身的结构,激励线圈和接受线圈相距较大(50-100mm),所以靠近管端头时感应磁场严重变形,造成有50-100mm长的盲区无法有效检测,也无法用肉眼目视。

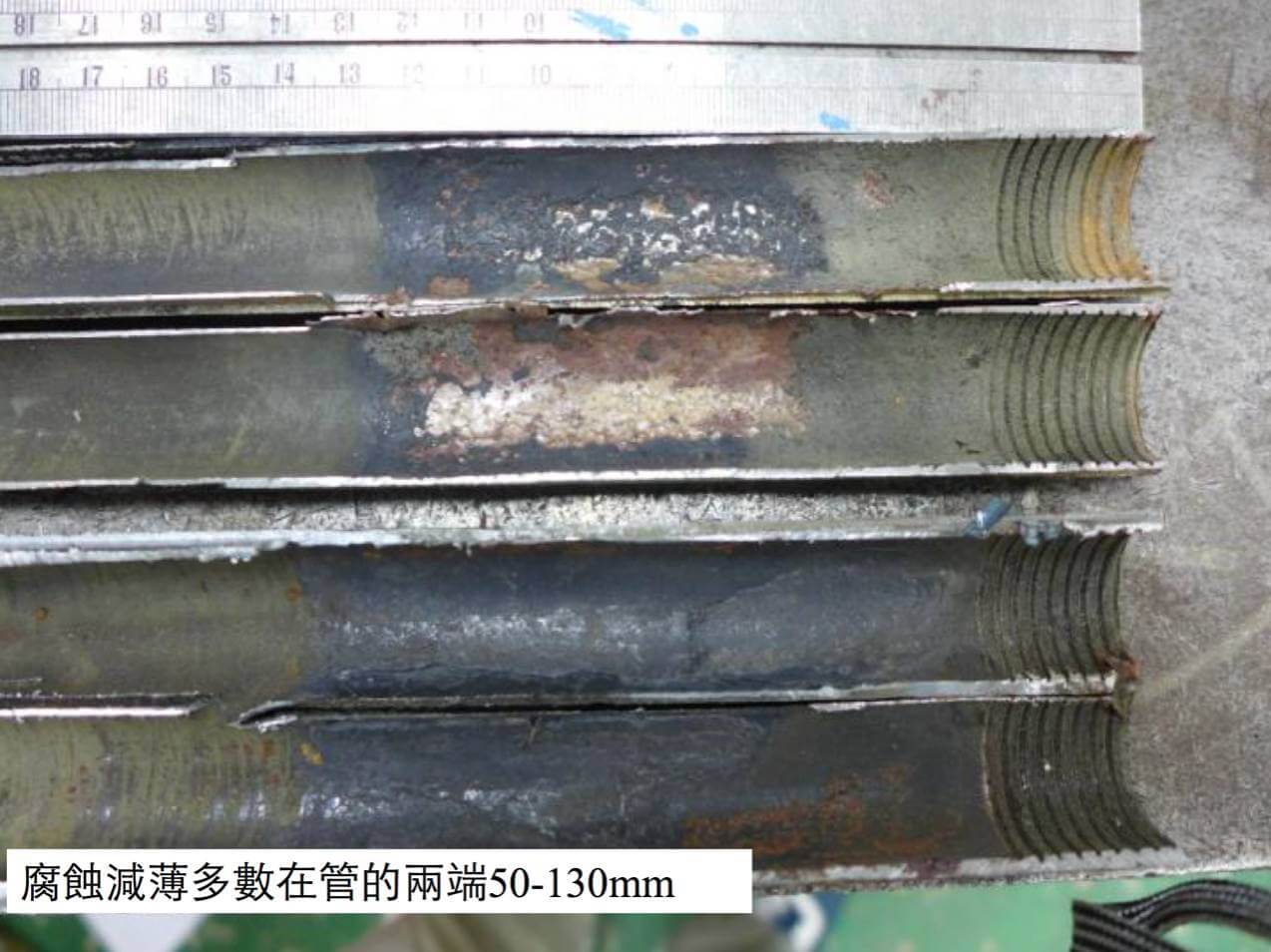

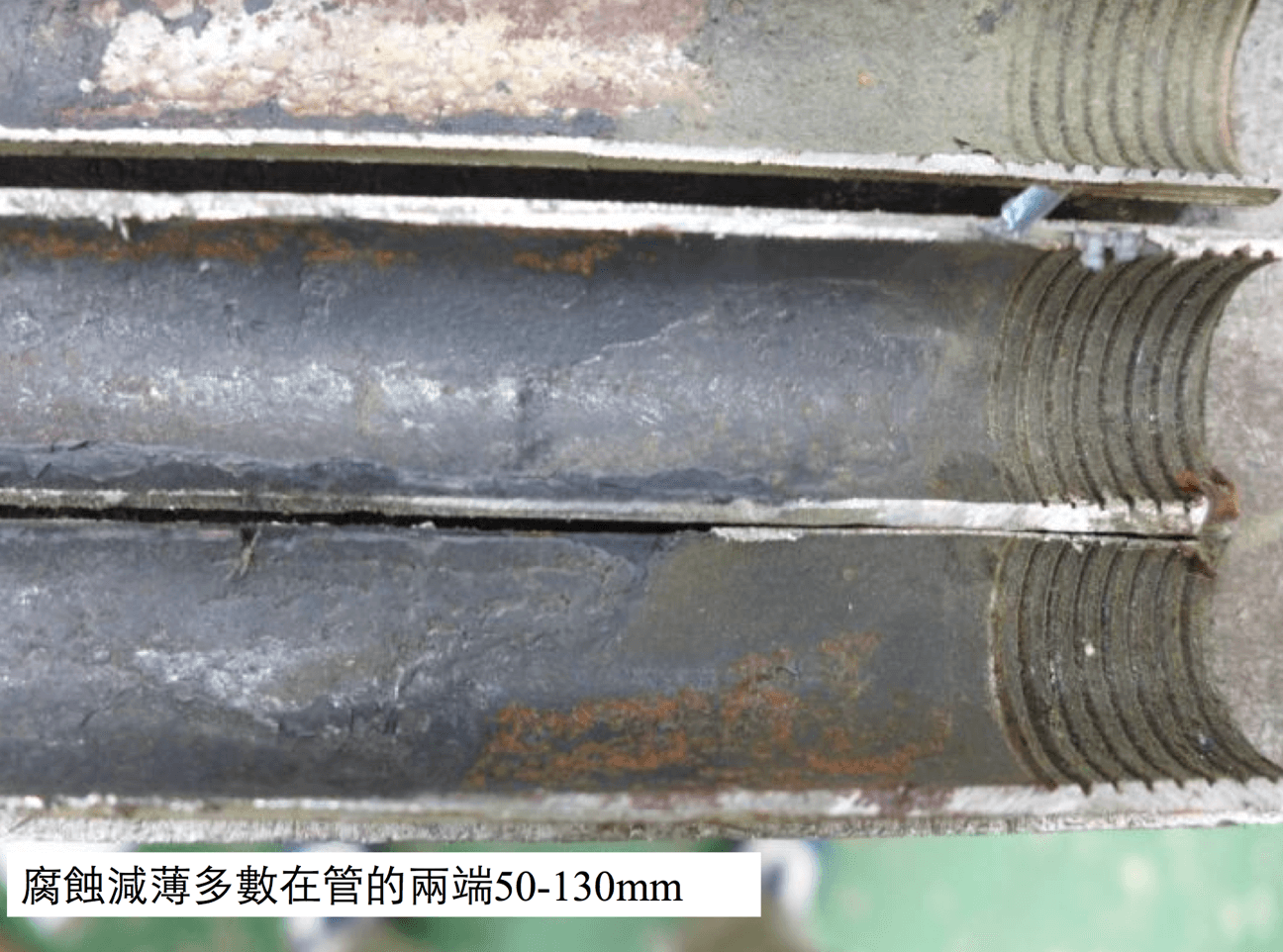

后来他们把更换下来管子送到我们公司,当我看到时管子已经全部解剖开了,仔细一看果然是在端口2-4”(50-100mm) 的位置出现明显的腐蚀加减薄,(见图1、2)

我们取几段同样材质同样尺寸的管子,做了几个模拟试样管,在离端头2英吋和3英吋的位置,钻上直径3mm和5mm的通孔,用远场涡流探头从管中拉出管端头时,一靠近管端头4”(100mm)开始涡流信号就漂移无法稳定了,对直径3mm和5mm的穿孔完成没有反应,无法有效地检测出来。

带黄先生宣布一下答案:

火炉管直径是一英寸,壁厚是1/8英吋(25.4×3.25mm),长度约12英尺的低碳钢材料,两端有插入式套管和耐火泥封口。

每次涡流检测时需要拆除这些套管和防火泥。这种设计我估计是防止火焰直接烧到炉管吧?!一种过渡式传热方法 (我是猜测的,我是不懂锅炉设计的,如果读者知道可以指教)。

而穿漏的位置正是这套管插入的深度,套管与炉管内壁接触的位置有间隙,容易藏污纳垢引起腐蚀,每次清洗时都会有水渍留在这位置无法干燥,而且夏季停炉期间遇到下雨也会有水渍,长期的水渍肯定会引起生锈腐蚀。

我与客户探讨什么原因造成腐蚀时,他们也知道这个位置常出现腐蚀穿漏,可就是没有办法解决。我只好建议他们找原煱炉设计和生产的厂家想办法了。

我 们的问题是怎样有效地找出炉管腐蚀减薄的位置,钢管在涡流检测方法来说因为是导磁性材料,在役检测时是无法用磁饱和方法的,以目前的涡流检测技术只能是用 远场涡流了,而远场涡流的端头效应远远大于其他非导磁性材料。众所周知,这是远场涡流无法解决的盲区问题,完全不是我们的技术问题。

难道就可以逃避吗?

可是客户却不这样认为,总之不能有效检测出腐蚀减薄和穿漏就是您们的不对。

这就需要我们想其他办法了。

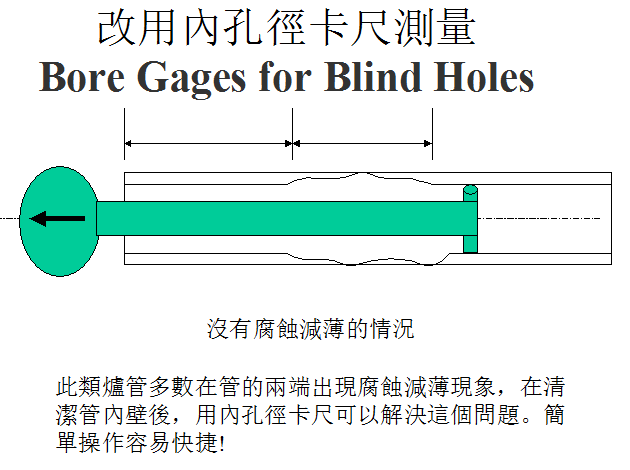

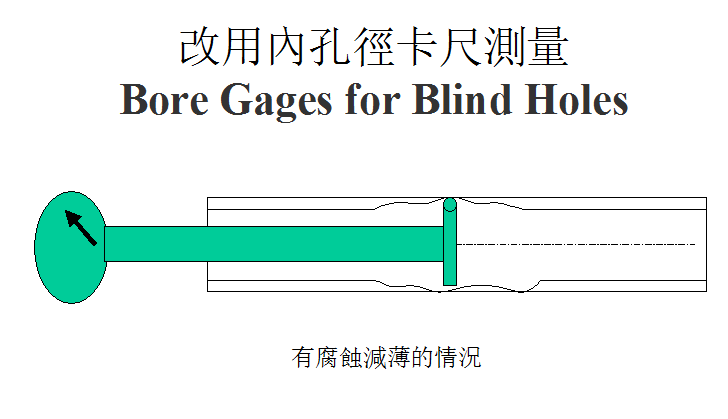

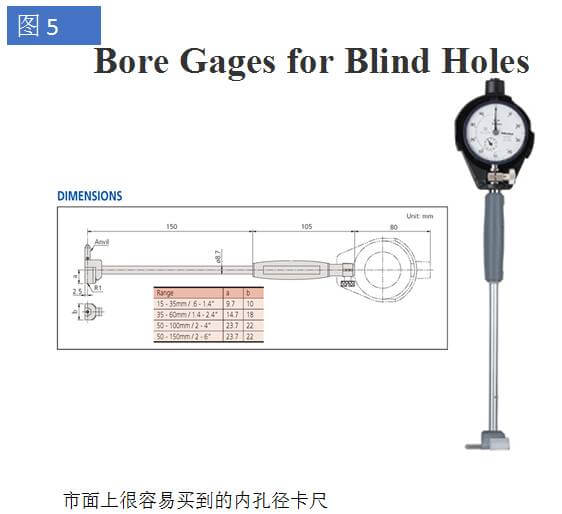

怎 样解决这个问题呢? 即然缺陷就在管端头50-130mm位置,那就好办了,我终于想出一个好办法,用一个内孔径卡尺插入管内140mm深,在没有腐蚀减薄的位置调零,然后利 用它有弹性自动伸出的探头,沿圆周分段向外一次次拉出,如有减薄马上从仪表上看出,超出标准要求就判废进行堵管或更换新管。这方法很简单,一位稍有机械维 修的工人就能操作,而且很便宜。(见图3、4、5)

图三

图四

图五

我做了PPT文档电邮给他们看看,告诉他们采用这种方法去补救我们远场涡流的不足,客户看后再听我电话解释很满意。

我说 :“我现在这个方法,您可以叫我们去做,也可以您们自己做,只是我们去做要另收费的!”

他马上说: “不用了!我们的工人比你们做得更好。”

当然啦!机械维修师傅每天都在操作这样的量度工具肯定比我们的伙计熟练。

我就是这样圆满地解决了这个涡流检测无法解决的问题。所以说办法总比困难多,只要你用心做就一定有好的办法去解决困难。