2015年在对南京某热电厂2#进行内部检测,现场设备使用状况良好,未发现什么可见缺陷,但当做到下降分配集箱时,却发现下降分配集箱(左1只集箱下起第3根连通管)靠近环焊缝左侧近5mm处,有一条细线,不敢轻易定性,因为表面有氧化皮,再三确认之后为一条裂纹,长约30mm,如图1至3:

图1

图2

图3

然而当沿着连通管继续MT时,发现裂纹并非只有30mm,而是纵向延伸的,如图4:

图4

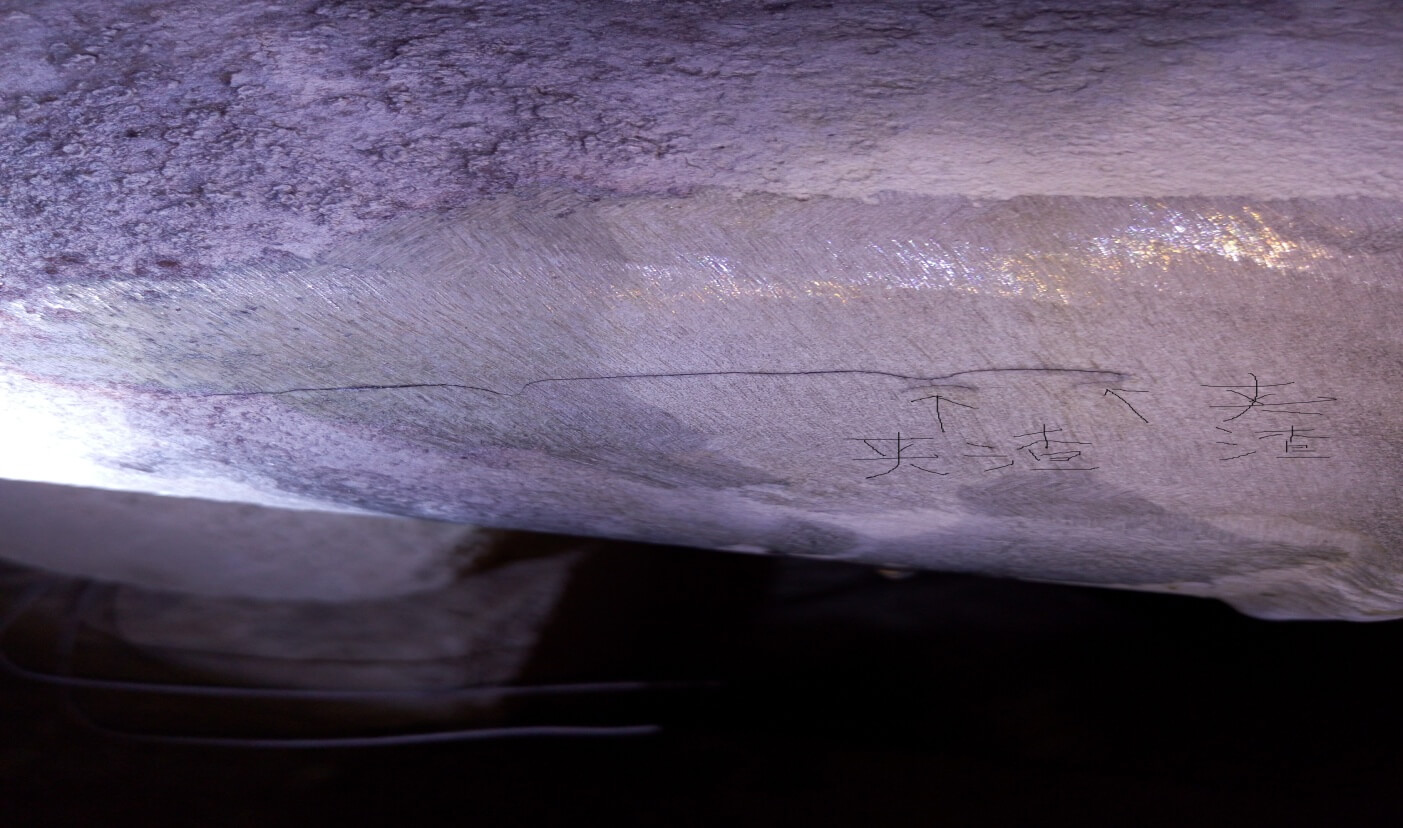

对此,厂方非常重视,连忙喊焊工打磨,然后经过打磨之后发现原先的裂纹没有磨掉,反而越磨越深,如图5,6,7:

图5

图6

图7 当磨去近乎2mm深时,尽管靠近焊缝的裂纹已经磨去,但是裂纹依然没有尽头。

大家都奇怪为什么在此会出现裂纹,最终当磨到图8时,发现了原因:

图8

???? 原来这些管子在出厂的时候母材上的表面或者近表面有一些夹渣,我想这些夹渣可能是浇注前金属液上面的浮渣没有扒干净,浇注时挡渣不好,浮渣随着金属液进入铸型;浇注系统设计不合理,挡渣效果差,进入浇注系统的渣子直接进入型腔而没有被排出,在应力的作用下,渣处会先出现裂纹并沿展(图9),最终导致强度下降、开裂,到时后果不堪设想。

图9

最终在考虑到裂纹的不确定延展因素和生产安全因素,做出决定,从焊缝处把管子割掉,重新换一根新的管子,把隐患排除。

我在想生产厂家应该严格把关工艺,做好质量检查,杜绝瑕疵的产品。

同时作为一个检测人员更要严谨细致,无损检测之路任重而道远。

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。