在2015年4月份扬子石化-巴斯夫公司的大修中,我司在对C2加氢反应器的TOFD检测中,发现该设备其中一条环焊缝整圈存在缺陷显示,经现场打磨解剖,并辅以其他检测方法得以确认,具体情况如下:

一 设备情况:

名称:C2加氢反应器;位号:330-R-360D;

规格:Φ3800×70×8760mm;材质:Q345;

充装介质:C2组分.氢气;设计温度:304℃;设计压力:4.22MPa;

制造日期:2009年11月1日。

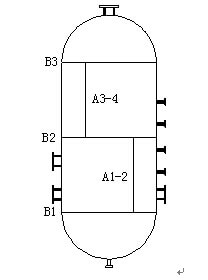

示意图见图1。

图1:C2加氢反应器示意图

二 检测情况:

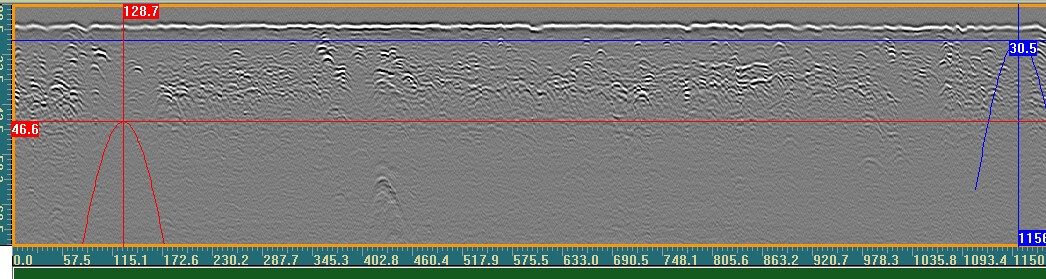

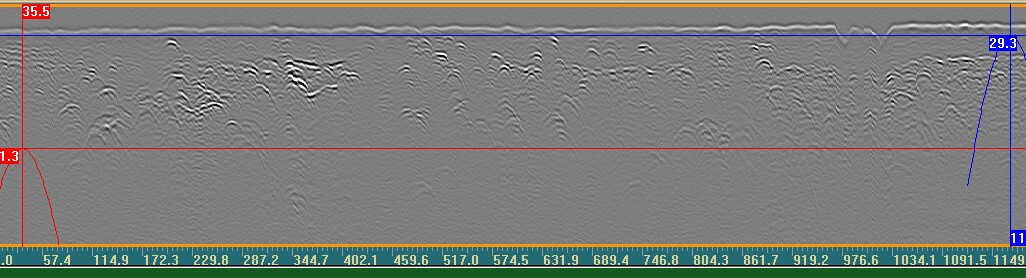

在对该台设备焊缝的TOFD检测中,发现环焊缝B1(见图1示)整圈均存在缺陷显示,现取其中两幅TOFD图谱见图2、图3所示。从图谱上分析,图2上340~420mm处有一条有明显高度的缺陷显示,经测量,缺陷高度约10mm,深度为20~30mm。而该条焊缝的其余部分则均如图2的其余部分以及图3所示。从图谱上分析,缺陷深度均为20~30mm,无明显高度显示,图谱特征类似密集气孔。

图2:TOFD检测图谱1

图3:TOFD检测图谱2

三 缺陷分析:

对上述TOFD检测发现的缺陷显示进行A型脉冲反射法超声波检测(简称A超),图2上340~420mm处,A超波幅超三区,根据JB/T4730-2005标准,判为不合格;而对该焊缝其余部分进行A超检测时,其反射波幅均不超过一区,从焊缝的两面两侧以及采用斜平行扫查,结果均如此,根据TOFD和A超的检测标准,对该缺陷是否超标,一时无法定论。

因为超声波检测对缺陷无法定性分析,为了不放过安全隐患以及对业主负责,我司决定对上述缺陷抽取两处现场解剖确认,以期对缺陷进行定性分析。

现场采用角磨机进行打磨,在打磨到20mm深度之后,一边打磨一边采用渗透检测进行缺陷确认,检测结果见图4、图5 。

图4:缺陷照片1

图5:缺陷照片2

四? 结果讨论:

图4是TOFD图谱图3上340~420mm处打磨到22mm深时的缺陷显示,从照片上分析,是明显的纵向裂纹。

图5是TOFD图谱图3上800~900mm处打磨到24mm深时的缺陷显示,从照片上分析,是明显的横向裂纹,而此结果也验证了TOFD检测对于横向裂纹是点状显示的特性,从上文的TOFD检测图谱来看,也符合横向裂纹的特征。

对于A超检测,缺陷波幅较低的现象,分析可能是由于缺陷的走向以及缺陷的尺寸较小导致。

通过该案例,我们认识到TOFD检测中对于图谱上密集的点状显示不能轻易放过,必要时可采用其他手段和方法进一步确认,避免漏检。