小编:金陵奉孝

换热管的无损检测手段有多种多样,其中涡流检测和内旋转超声检测已被广泛使用,从检测速度、材质、显示方式、可操作性等多方面来讲各有优缺点,涡流检测是通过电磁感应的原理来实现的,涡流的分布和大小,除与线圈的形状和尺寸、交流电流的大小和频率等有关外,还取决于试件的电导率、磁导率、形状和尺寸、与线圈的距离以及表面有无裂纹缺陷等。

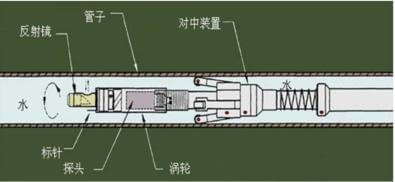

内旋转超声是基于脉冲回波检测法,探头激发一个高频脉冲在水中产生超声波,一个反射镜将超声波反射90度变成垂直管壁方向波束,在管子内外表面均会产生反射回波,内表面回波与外表面回波的时间和波幅经系统数字化处理后,通过计算就可以得到管子内径、外径和壁厚。

两种方法各有优缺点,下面结合实际案例进行说明。

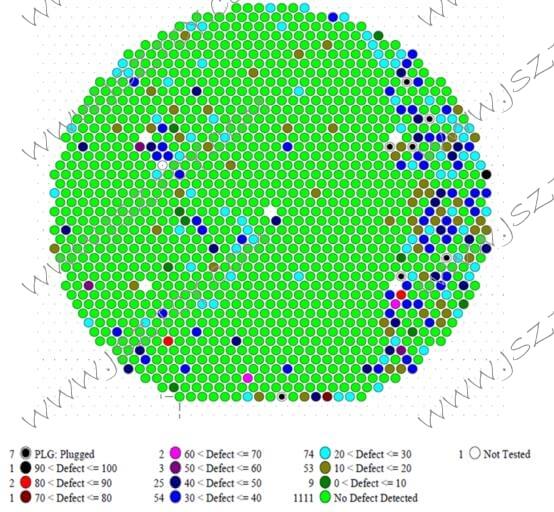

对一台再沸器进行涡流检测,换热管规格为Φ25*2.5*2500mm,材质为 00Cr19Ni10摆放型式为立式。首次抽检发现部分管束存在典型缺陷和减薄趋势,扩大检测比例至100%全检,发现多处超标信号和大量减薄趋势的信号显示,对典型管束的检测图谱分析。

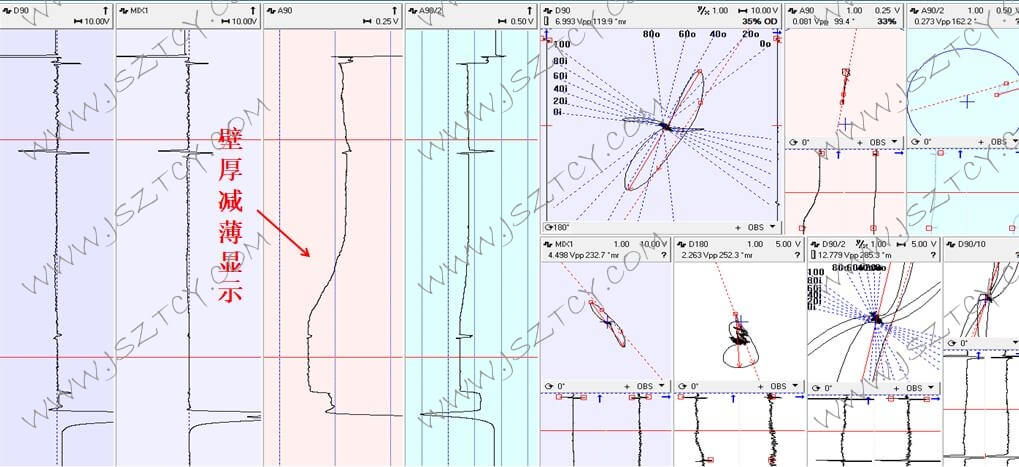

上图为典型缺陷的涡流检测图谱,发现明显壁厚减薄趋势,涡流检测能够快速找出有缺陷的换热管,但是不能精确测量出剩余壁厚值,只能估算减薄量,可能存在一定误差,所以建议采用内旋转超声方法对其复检验证,结果如下:

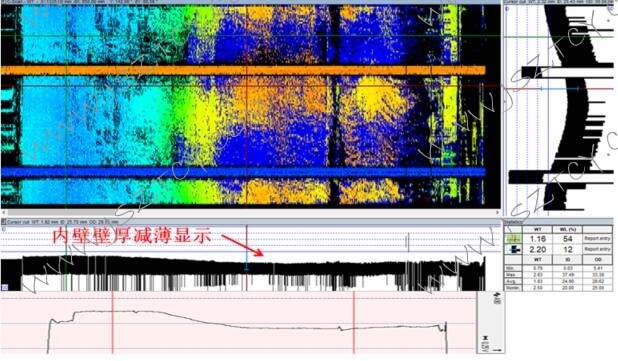

与涡流检测对比,内旋转超声也发现管束存在严重内壁减薄,图中最大减薄量54%左右,剩余壁厚值为1.18mm,虽然检测速度比涡流慢,但其测量值很精确。

结合两种方法和使用工艺对换热器进行分析,管程介质由下管板进入换热器,在上升过程中温度逐渐升高,然后汽化,对内壁产生大面积的过渡性腐蚀减薄,缺陷主要产生在内壁,属于高温气态腐蚀产生,从下管板至上管板为大面积的过渡性均匀减薄;靠近下管板位置附近未发现明显减薄;宏观上观察,约从距离下管板1/3位置处,往上管板方向内径开始逐渐变大,图中内旋转超声与涡流检测结果相互对应。

此案例中充分利用了ET和IRIS两种检测方法的优势,再结合使用工艺,对换热管内的缺陷很容易就能做出准确的判断,那么,ET和IRIS对比究竟有哪些不同?请看下表:

| 特点 | 涡流检测 | IRIS检测 |

| 信号显示方式 | 电信号,幅度和相位 | 能够成像(B、C、D扫描图)和数字读取结果 |

| 点蚀坑检出能力 | 高,能够检测φ1mm以上的缺陷 | 一般,能够检测φ3mm以上的缺陷 |

| 裂纹检出能力 | 环向裂纹:高;

纵向裂纹:低; |

低 |

| 面积腐蚀检出能力 | 较高,适用绝对通道检测,但有一定误差 | 高,读数精确到0.03mm |

| 现场条件需求 | 220V电源 | 220V电源,持续水源。 |

| 管子表面要求 | 高压水清洗 | 高压水清洗 |

| 管子规格范围 | 外径φ5~110mm,

壁厚≤4mm |

外径φ13~76mm,

壁厚0.8~8mm |

| 管子材质范围 | 非铁磁性缺陷检出率高,铁磁性检出率低 | 不受任何材质影响 |

| 效率 | 高 | 低 |

| 检测速度 | 快,可以达到1-2m/s | 慢,一般5m/min |

对表格内列出的ET和IRIS不同的特点和性质,再结合换热器使用环境、工艺、时间等,选择合适的方法或者多种方法相结合,借助检测结果,能够为换热器使用寿命做一个很好的评估。

对文中的案例,强烈建议定期进行ET快速复检,监控管束变化趋势,并可选择性的对严重的部位进行IRIS抽检复核,监控精确的最大减薄量,在换热管失效之前采取相应措施,避免泄露导致紧急停车,减少不必要的损失。