小编:古街旧巷

在镇江某电厂的在役检验过程中,我司人员发现启动分离器存在较大裂纹,以下就裂纹产生原因进行分析。

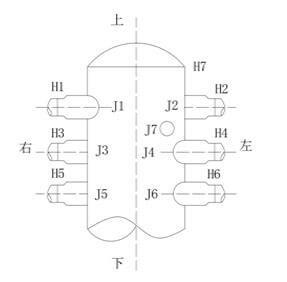

启动分离器为圆形筒体结构,直立式布置,内设有阻水装置和消旋器。分离器的分离原理:蒸汽由周向的六根引入管进入分离器,由于这六根管成切向布置,蒸汽在分离器中高速旋转,水滴因所受离心力大被甩向分离器内壁流下,经底部的轴向管引出。该分离器有利于汽水的有效分离,防止发生分离器蒸汽带水,有利于渡过汽水膨胀期。

图一 分离器

在役启动分离器的磁粉探伤一般采用交流磁轭法,因为它体积小、操作简单、灵敏度高的优点。对打磨后的启动分离器采用湿式连续法较为适宜,磁轭至少有大于45N的提升力,磁悬液必须在通电时间(通电时间为1~3S)内施加完毕,为保证磁化效果反复磁化两次,停施磁悬液至少1S后才可停止磁化。

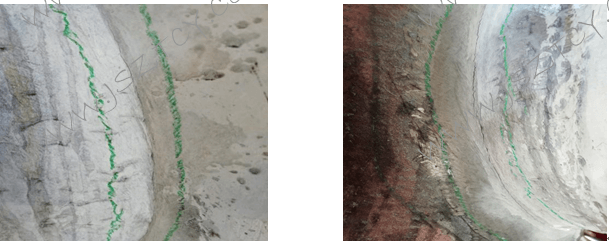

在检测过程中发现6个管座角焊缝都存在裂纹,且都在锐角区域。裂纹长度较长,均在500-600mm,且现场打磨之后裂纹的深度约为20mm。(图2、图3为表面裂纹,图4、图5为打磨之后裂纹深度)

裂纹的产生原因

1)锅炉长期运行(10万小时),启动分离器在长期工作状态中引起疲劳裂纹并发生扩展。

2)应力集中,裂纹都在管座角焊缝的锐角,存在较大的应力。

3)结构问题,由于角焊缝为座落式焊缝,在筒体处没有坡口。

磁粉探伤虽然操作简单,对表面裂纹检测,是一种十分灵活且有效的检测手段。对启动分离器的磁粉探伤应重点部位重点检测,可疑部位重复检测。并根据裂纹出现的位置和使用具体情况进行处理。

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。