小编:辉

在漳州腾龙某检测项目中,大量使用了TOFD与相控阵检测,两者都是可记录超声检测技术,但是在检测过程中两者都出现了一些问题。

在腾龙某检测新项目中,相控阵检测主要用于管道检测,针对厚度在12mm以下管道。我与其他检测同行讨论过在管道相控阵检测中的情况,就谈到了一个问题,管道相控阵检测的重复性有一定问题,在部分返修焊口的一次检测后,得出了检测结果,存在着超标缺陷和不超标可记录缺陷,然后在对超标缺陷返修后复检时,不超标缺陷又超标了,即重复性不好,检测结果不准确。当然有很大可能是人为因素,例如两次检测耦合效果相差大,或者设置参数与实际检测时参数不符(即探头与焊缝中心线距离D值和设定值不符),或者扫查时偏了歪了等等,这都有可能导致检测结果的不准确。但是这也提出了一个问题,对操作人员的更高要求,不是设置好仪器参数就能随便拉出准确的图谱的。检测过程中必须随时对检测参数的变更进行修正。

而TOFD检测在腾龙某检测主要用于容器检测以及部分厚壁管道检测,在实际检测中遇到了一个不是问题的问题。TOFD检测精度很高,相对缺陷的角度大小影响不大,缺陷成像有一定的特征显示,在古雷在役设备检测时TOFD对缺陷定性有很大的帮助。部分设备经TOFD检测不合格,但根据图谱特征可以确定是制造时产生缺陷而非使用中产生的新缺陷即确定不是裂纹,只是夹渣或气孔,由于在制造时未采用TOFD检测,采用的是超声或者射线检测,出厂报告也只是超声或者射线报告。而在检修时采用TOFD检测发现不合格缺陷,但是同时超声检测未发现可记录缺陷。对于这种情况,大多数都是在和检验人员商讨下做出决定,即不发返修通知单,这种情况下,绝大多数都会要求改出具UT报告。也就变成了一种狭义上TOFD代超声。

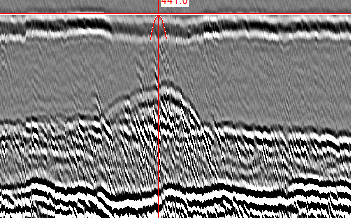

另外一种情况则是特指内壁有复合层的焊缝,部分焊缝在制造时基材焊接完毕后在施焊堆焊层,而在有些情况下就会存在堆焊层返修情况,例如有一台换热器的封头环缝,厚度31+3的复合板焊缝,TOFD图谱显示20mm深度有缺陷显示,一直延伸至底面波,而超声波检测也为超标缺陷,但在封头内壁可明显看出焊缝内壁堆焊层有返修痕迹,这种情况下差设备出厂报告则没有任何记录。在此项目中部分设备在TOFD检测时也有类似情况,皆是内壁有复合层,但是在标称厚度以内有超标缺陷,而且TOFD和超声检测都超标,但采取返修时未返出任何缺陷,故有疑虑是否是制造时焊接堆焊层时造成的缺陷。

总结,以上就是在腾龙某检测项目检测时遇到的一些问题,若大家有不同意见或解决方法,欢迎讨论。