在工业生产中,换热器作为关键设备,其换热管的质量直接影响设备性能与生产效率。316L 不锈钢低翅片管凭借出色的换热性能、抗变形能力、耐腐蚀性等优势,被广泛应用于各类加热和冷却设备中。

近日,我司接到某化工厂委托,需对一批规格为 φ25×2mm、材质为 316L 的低翅片换热管进行检测。在检测任务开展前,甲方提供了一根母管,用于前期样管加工。由于此前我司接触此类换热管检测的机会较少,缺乏相关经验,因此决定对母管进行加工,并开展 ECT-IRIS 灵敏度实验,以确定合适的检测方法。

下面对此种换热管做简单介绍:316L 低翅片管是以 316L 不锈钢为主要材料,通过在光管表面加工出连续的螺旋翅片而形成的换热元件。常见生产方法有滚轧法、挤压法和焊接法等,优势特点:1、换热效率;2、 抗变形能力强;3、耐腐蚀性能好;4、 无接触热阻和电腐蚀问题;5、紧凑设计。广泛应用于各种加热和冷却设备,如锅炉、反应器、换热器等,可提高设备的热交换效率,降低能源消耗,提升生产效率。

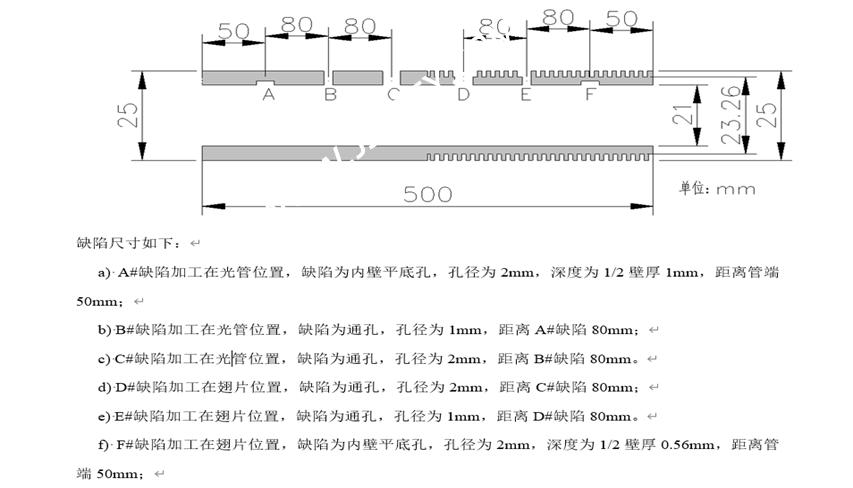

为便于检测时数据的准确读取,需将母管加工成符合要求的样管。样管加工要求明确了不同类型缺陷的位置、尺寸和形状,图1为样管加工要求:

图1为样管加工图

按照上述要求加工完成后,得到的样管如下图2所示,为后续的检测实验提供了标准试件。

图2为已加工的样管实图

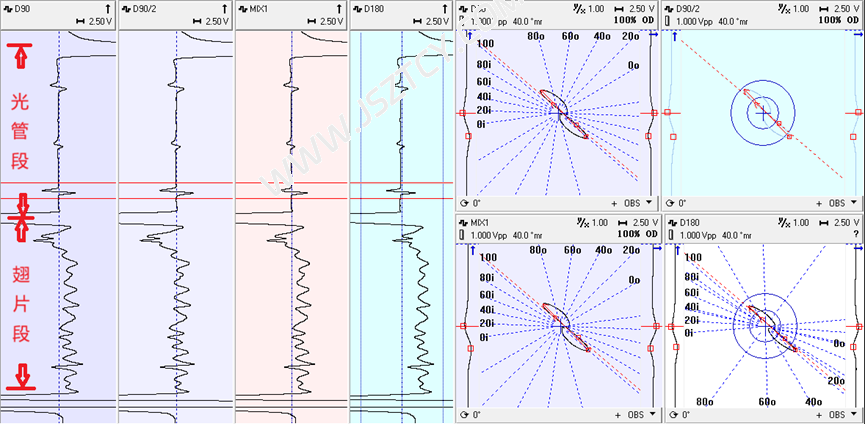

连接好设备后先进行ECT检测试验,首先使用规格19mm的常规探头按照<20m/min检测速度拉取样管,并在 2.50V 增益下获取检测图像图3。

图3为已加工的样管常规探头光管段检测图谱

从检测图像中可以明显看出,光管段的人工缺陷清晰可见,信噪比较好。这表明常规探头在检测光管段缺陷时,能够有效捕捉缺陷信号,为缺陷的识别和分析提供了良好的基础。然而,在翅片段,缺陷基本没有体现,信噪比极差。在此结果下我们产生了疑问:光管在制造成翅片过程中磁导率是否发生了变化,是否产生了磁性?带着这个问题我们先进行了简单的验证:利用吸铁石查看是否存在磁性,答案是肯定的。可为什么会有磁性呢?查询了相关资料,我们猜测有以下几方面原因:

1、冷加工:在冷加工过程中,如冷拉伸、冷弯等,316L 低翅片管的组织结构会向马氏体转化,从而产生磁性。而且变形程度越大,马氏体相变越多,磁性也就越明显。

2、热加工:热加工时可能会导致 316L 低翅片管的化学成分偏析,或者热处理方法不当,从而在原本应为奥氏体组织的材料中形成少量的马氏体或铁素体组织,进而使材料产生磁性。

3、焊接:焊接过程中,局部高温会使材料的组织发生变化,可能会形成一些磁性相,导致焊接部位出现磁性。焊接参数控制不当,会使热影响区扩大,增加磁性产生的可能性。

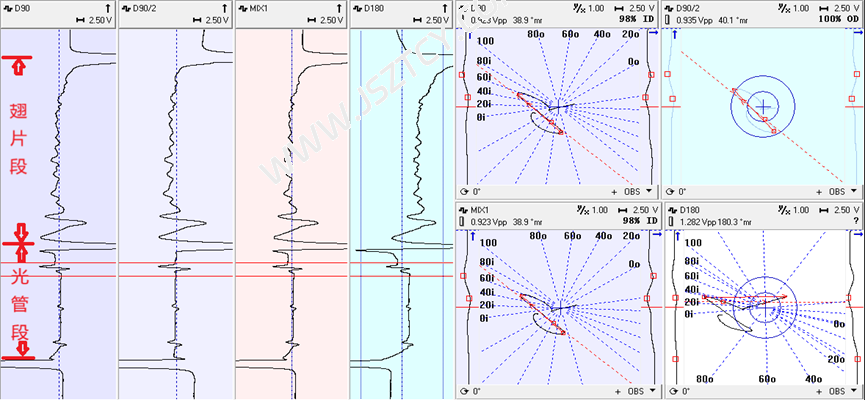

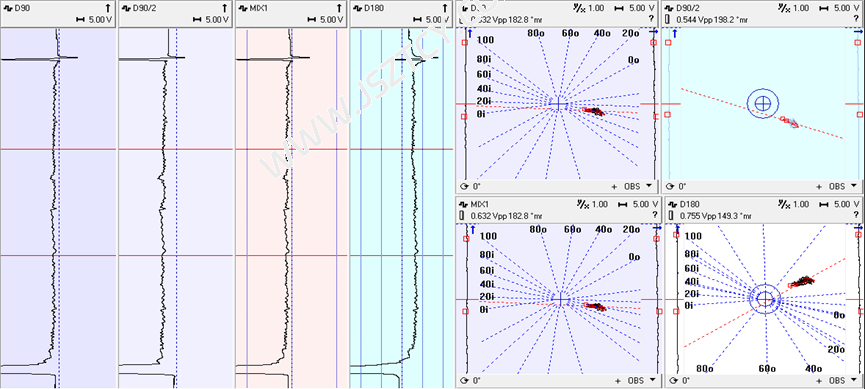

有了资料理论的支持,再鉴于常规探头在翅片段检测的不足,我们决定使用规格 19mm 的磁饱和探头进行二次检测,同样在 2.50V 增益下获取图像:

图4为已加工的样管磁饱和探头光管段检测图谱

与常规探头拉取的图像相比,磁饱和探头检测时翅片段的信噪比稍有改善,但人工缺陷依旧没有明显体现。这表明磁饱和探头虽然在一定程度上对翅片段缺陷检测有帮助,但依旧无法满足准确检测缺陷的需求。基于样管的检测结果,我们将两种探头用于实际换热管检测中,下面图5(1)(2)为实际检测效果图:

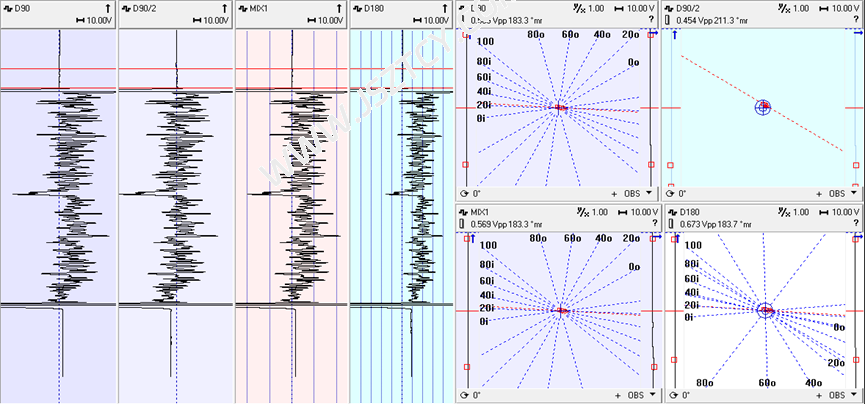

图5(1)为用常规探头(在10.00V增益下)

图5(2)为用磁饱和探头(在5.00V增益下)

图5(1)显示使用常规探头(在 10.00V 增益下)检测实际换热管时,得到的检测效果图显示信噪比很差,难以准确识别和分析缺陷信息,图5(2)显示使用磁饱和探头(在 5.00V 增益下)检测时,信噪比一般。两种探头在实际检测中都只能发现缺陷的存在,却无法对缺陷进行定量分析,无法读出实际测量数值,无法满足实际检测的精度要求。

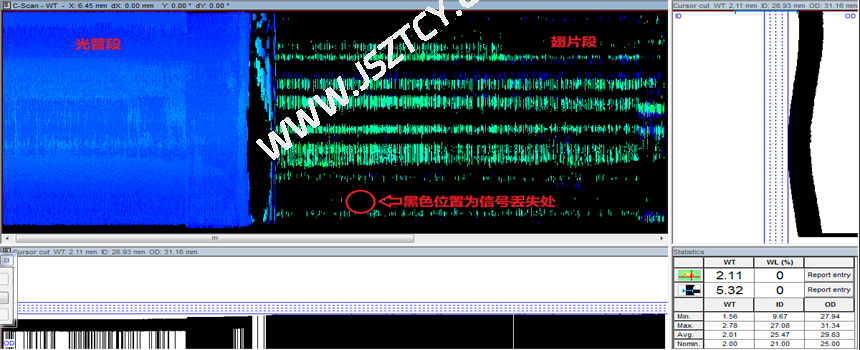

鉴于 ECT 检测无法达到预期效果,我们进一步开展 IRIS 检测实验。选取 φ16mm 涡轮配合工装,按照<60mm/s 的速度对样管进行检测,得到 C 扫图像图6:

图6为样管配合工装后检测图谱

由图可知:光管段效果好,信号无丢失,翅片段效果还行,有部分信号丢失(黑色位置),但是能够反映整个管子壁厚变化。造成此种结果的主要原因有:1、翅片加工后,内外壁不平整,影响声波反射,所以会出现部分信号丢失;2、翅片加工造成管子变形,影响IRIS检测探头的居中,影响检测效果。

综合本次 ECT-IRIS 灵敏度实验结果,可以得出以下结论:

1、ECT 检测中,由于低翅片管加工后产生磁性,影响涡流检测能力。翅片加工不平整,翅片产生的涡流信号可能影响缺陷识别,无法探测出实际人工缺陷。在实际检测中,在够解决加工磁性和保证翅片均匀性的情况下,是可以进行涡流检测的。

2、采用IRIS检测本批低翅片管,效果尚可,此种检测对孔类小缺陷检测效果差,所以不能检测出样管人工缺陷,但是翅片位置壁厚值基本能够测量出,能够反映大面积的壁厚变化趋势。在实际检测中,别无他法的情况下,IRIS检测可以算是最可靠的检测方法。

在未来的检测工作进程中,面对 316L 不锈钢低翅片管这一关键的工业换热元件,应当以积极且进取的态度,深入探索并潜心研究更为高效、精准的检测方法与先进技术。随着现代工业的蓬勃发展,工业生产对于换热管质量检测的标准日益严苛,唯有不断创新和完善检测手段,才能切实契合这种高标准的质量检测需求,为设备的安全稳定运行筑牢坚实根基。