在TOFD检测中,不同位置缺陷的图像特征往往各不相同。然而,有时也会遇到一些罕见的“异常”图谱,其表现十分特殊,容易令人感到困惑。以下是我们近期遇到的一则典型案例。

2025年,我公司受某容器制造厂委托,对其一批工件进行TOFD检测。被检工件厚度为50mm。我们依据NB/T 47013.10-2015标准制定工艺,采用两组TOFD探头进行分区扫查,探头参数为5MHz、φ6mm、70°/60°楔块,PCS分别设置为73mm与139mm。该设置旨在减小上表面盲区与轴偏离导致的底面盲区影响。

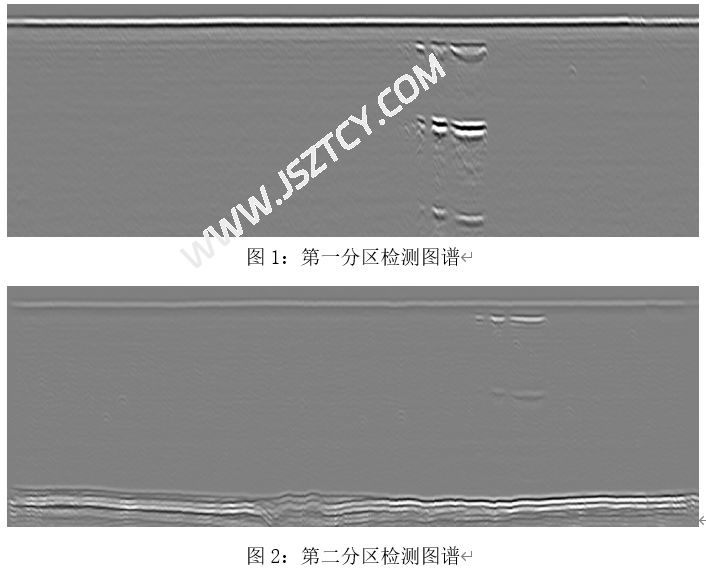

检测过程中,在某一位置发现了一处异常显示:同一位置在不同深度均出现缺陷信号,且两处信号在图谱上呈现的形状几乎完全相同,如图1、图2所示。在TOFD检测中发现缺陷本属正常,但此种“形状一致、深度不同”的表现却颇为罕见,一度被现场人员称为焊接中的“灵异现象”。

根据两组图谱所呈现的信息:

①第一分区图谱中共识别出三处缺陷显示,其深度分别为11.83mm、25.52mm及37.57mm;

②第二分区图谱中则仅发现两处缺陷显示,深度分别为12.3mm及27.3mm。

依据声束聚焦原理,第一分区的焦点深度设定为13mm,第二分区则为40mm。存在疑问的是,为何在相同的检测范围内,两分区图谱所显示的缺陷数量不一致?且第二分区的声束焦点虽位于40mm附近,为何27mm处的缺陷显示反而不如12mm处的明显?

由于现场条件限制,未能实施TOFD平行扫查以精确定位缺陷。为作进一步判别,辅以常规超声(UT)检测进行验证。结果表明,在焊缝内侧熔合线附近、深度约11mm处确实存在疑似未熔合缺陷的显示;然而在27mm与37mm对应位置,常规UT未发现任何异常信号。

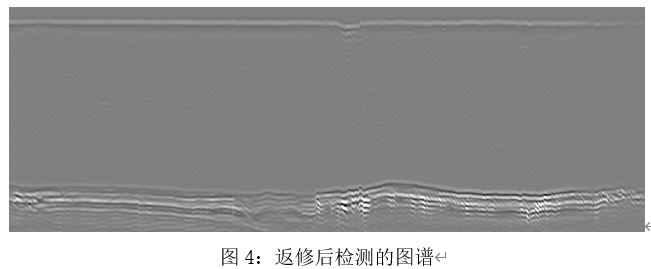

结合以上信息综合分析,可以确定:图谱中在27mm与37mm处所观察到的“缺陷显示”,实为来自12mm处真实缺陷的变形波信号,并非独立存在的缺陷。为了验证判断,现场刨开缺陷,见图3所示:

在焊接质量控制中,未熔合作为一种典型缺陷,其形成原因主要包括焊接速度过快、焊接电流偏小、电弧长度不当、坡口设计或尺寸不合理,以及焊件表面存在污物或氧化物等。未熔合缺陷会直接影响焊接接头的力学性能和结构安全性,因此在焊接过程中必须严格把控工艺参数,并选用适宜的焊接方法,以有效预防和消除此类缺陷。

此次检测实例也进一步证明,在TOFD检测中若发现图谱存在非常规显示或疑似异常信号时,应结合其他无损检测方法(如常规超声检测UT、磁粉检测MT或渗透检测PT等)进行综合分析与验证。通过多方法协同判断,可有效区分真实缺陷与伪缺陷显示,从而避免因误判导致的不必要返修,在保障检测可靠性的同时,也提升了检测工作的整体效率与经济性。