一、被检设备概况

管束材质:钽

管束规格:Φ25.4*0.5mm

二、检测要求

1、按照欧标进行涡流检测;

2、检测出局部裂纹、点坑类缺陷及整根管束渐变减薄类缺陷。

三、检测工艺参数及方案确认

1、主要检测设备与器材

检测仪器:MS5800;

检测探头:φ23.5mm、φ24mm;

校准样管:φ1.3mm通孔、平底孔、减薄等一系列缺陷。

2、检测方案

鉴于本次检测为在用换热器停车维修阶段的检测任务,管束已完成穿管安装,无法实施外壁直接检测,故采用自比式内穿过式涡流检测方案。

为兼顾不同类型缺陷的检出效果,采用多频同时检测模式,经多次测试优化后确定参数:主频 120kHz,倍频 240kHz,半频 60kHz。同时启用多通道显示功能,在检测软件中同步呈现各频率下的差动通道与绝对通道数据,其中:

差动通道:用于发现裂纹、点坑类缺陷;

绝对通道:用于识别渐变减薄类缺陷。

四、检测实施与结果分析

1、系统校准与有效性验证

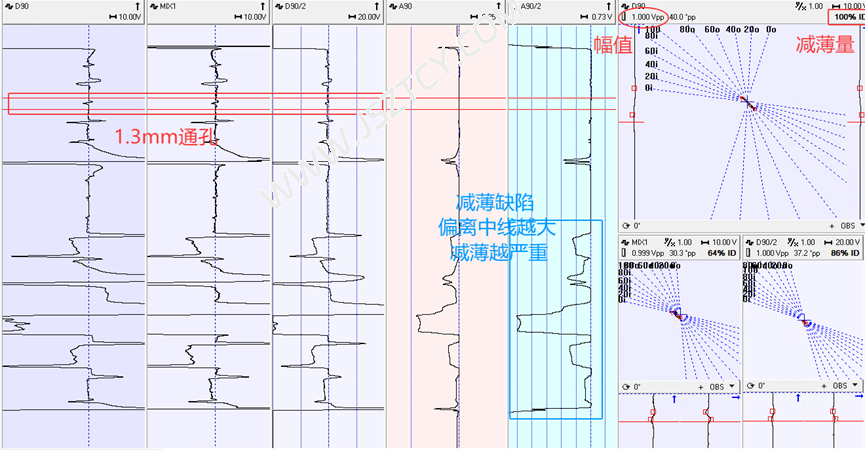

首先利用样管完成检测系统校准,通过样管上已知缺陷的信号响应,确认检测系统灵敏度与稳定性达标后,进行现场管束检测(见图 1样管校准图谱)。

图1为校准样管图谱

2、现场检测缺陷识别与分析

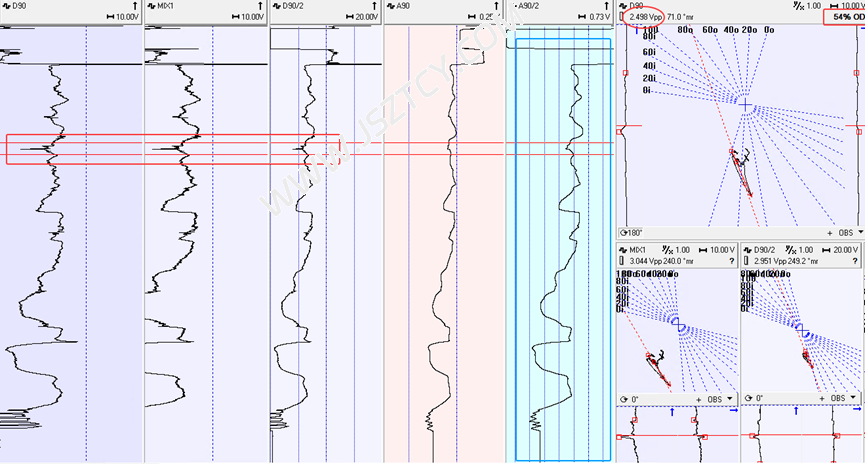

现场检测过程中发现多根管束存在异常信号,选取缺陷信号最显著的一根管束进行重点分析(见图 2缺陷信号管束图谱)。

图2为缺陷信号管束图谱

(1) 裂纹类缺陷(红色信号)

差动通道 D90 与 D90/2 检测到幅值为 2.498V、外壁减薄量显示为 54% 的异常信号,该信号特征表明存在严重缺陷:

幅值分析:校准阶段已将 φ1.3mm 通孔的信号幅值标定为 1V,而该缺陷信号幅值达 2.498V,远超标准通孔的信号强度,说明缺陷严重程度高于标准通孔;

减薄量存疑:软件显示的 54% 外壁减薄量准确性有待商榷。一方面,实际缺陷类型与校准样管的标准缺陷类型存在很大差异;另一方面,管束壁厚仅 0.5mm,差之毫厘,谬以千里,所以减薄量可能并不准确。

综合判断,该缺陷为具有一定长度的环状裂纹,检测过程中应以信号幅值作为核心判定依据,软件给出的减薄量仅作参考。

(2)减薄类缺陷(蓝色信号)

绝对通道 A90 与 A90/2 的检测基线呈现明显曲折变化,且严重偏离中心线,说明管束存在减薄情况。与校准样管的减薄缺陷信号对比,该管束的实际减薄程度略小于样管最大减薄量,最终我们认为实际减薄量应该达到50%以上。

3、缺陷验证

通过拔管拆解进行实地验证,结果与检测分析结论完全吻合:

裂纹类缺陷:拔管后在对应信号位置发现一处具有一定长度和深度的环状裂纹(见图 3 拔管验证裂纹缺陷图);

图3为拔管验证裂纹缺陷图

减薄类缺陷:对管束进行实际测厚,确认壁厚减薄量超过 50%(见图 4 拔管验证减薄缺陷图)。

图4为拔管验证减薄缺陷图

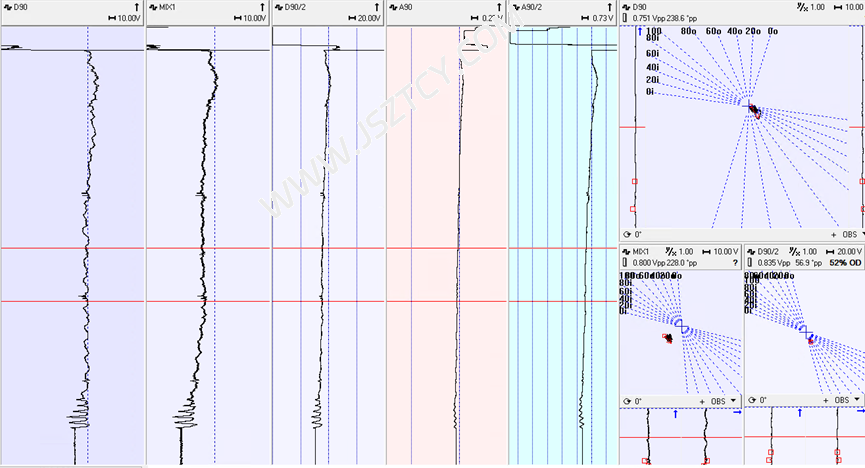

(4)无明显缺陷管束对比参考

为明确缺陷信号与正常信号的差异,附无明显大缺陷管束的涡流检测图谱作为对比(见图 5 无明显缺陷管束涡流检测图谱)。

图5为无明显大缺陷的涡流图谱

五、结论

涡流检测能够有效检测出管束的裂纹点坑类缺陷,也能检测出大面积减薄类缺陷,且涡流发现缺陷的能力非常强,但是受到样管材质、缺陷类型多种因素制约影响,涡流检测在缺陷定量分析方面存在局限性,定量结果准确性不足。

为提升检测结果的可靠性,可结合 IRIS 检测、内窥镜检测等其他技术进行辅助验证,形成互补检测体系。

六、讨论与分析

本次检测之所以存在 “不完美” 之处,小编认为核心症结在于检测探头与被检管束的规格、材质适配性不足。钽材作为特殊金属材料,现有探头未能完全匹配其结构与材质特性,导致缺陷定量精度受限。