管子内旋转超声(IRIS)检测技术介绍和简单探讨

前言

在无损检测中,一直都没有一种很好的方法来检测换热管,我们一直以来使用的方法基本都是涡流等,而涡流也有很大的局限性,比如无法精确测量,对铁磁性材料的检测效果不佳等。而近一年来有一种新技术被运用到管子检测中,它就是管子内旋转超声检测(Internal Rotary Inspection System? 以下简称IRIS)。在检测中IRIS和涡流配合使用,能够很好的对管子做出比较准确的评价。

介绍

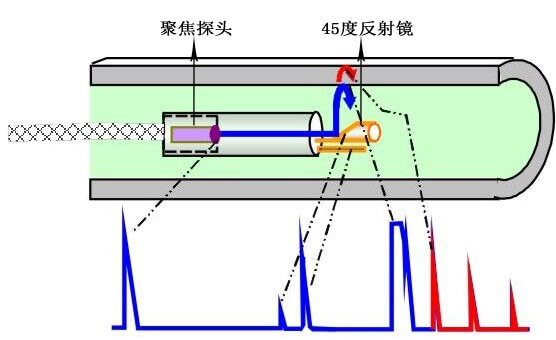

IRIS是基于脉冲回波检测方法,类似于水浸超声探伤原理,聚焦探头激发一个高频脉冲在水中产生超声波,波延管束中心方向传播,打在一个角度为45度的反射镜上面,超声波被反射成沿管子内径径向垂直入射的波束,在管子内外表面都会反射回来一个波,内表面回波与外表面回波的时间和波幅经系统数字化处理后,通过计算就可以得到管子内径、外径和壁厚等数值。图1为IRIS检测示意图。

以高压水流为动力推动涡轮旋转,也就是推动反射镜旋转(聚焦探头不旋转)。使反射镜以管中心为轴做快速的周向旋转。转动速度达到每秒40-60圈。一般情况下,仪器设定在管子周向上每隔2~3度采集一个数据,根据计算我们可以计算出扫查装置的移动距离。

设内径d,周长为πd,假设两度采集一个数据,一周共采集180个数据,每个数据走过的距离为πd/180,假设每次采集的数据区域为正方形,为了保证管子每个点都能采集到,则探头每旋转一周,扫查装置移动的距离就是πd/180,根据转速我们可以得出每秒钟扫查装置的移动距离公式为:

S=v×(πd/180)

S=每秒移动距离?? v=转速?? d=内径

以一个内径21的管子算,每两度采集一个数据覆盖的范围为0.37mm,假设每秒旋转40圈,装置的移动速度为15mm。

以一个内径21的管子算,每三度采集一个数据覆盖的范围为0.55mm,假设每秒旋转60圈,装置的移动速度为33mm

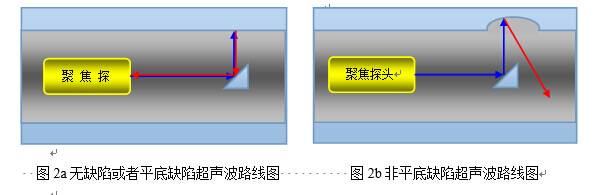

通过以上计算可以看出,理论上只要缺陷直径大于πd/180都能检测出来,但是,由于手工操作,对扫查装置移动速度控制不均匀,另外缺陷的形状对IRIS检出率也有影响,非平底缺陷对超声波的反射路径会发生变化,导致探头无法接收到信号而数据丢失。见图2,所以在实验室情况下对于φ2一下的孔一般都不易检出,在现场由于一般管子不够干净,也导致IRIS无法分辨细小的缺陷,综上所说,IRIS对面状缺陷容易检出,对点状或者裂纹形状的缺陷不易检出。

管子的检测,可以检测铁磁性、非铁磁性、非金属材料,不受材料电导率或磁导率的影响,能精确测量管子的内径及壁厚,能提供管子腐蚀和裂纹的准确位置,能实时显示其横截面图(B扫描) 、管壁展开图(C扫描),以及管子纵向截面图(D扫描)。见图3

管子的检测,可以检测铁磁性、非铁磁性、非金属材料,不受材料电导率或磁导率的影响,能精确测量管子的内径及壁厚,能提供管子腐蚀和裂纹的准确位置,能实时显示其横截面图(B扫描) 、管壁展开图(C扫描),以及管子纵向截面图(D扫描)。见图3

图3 管子壁厚减薄展开图、C扫图和D扫图

在精度方面,IRIS测厚精度可以达到0.03mm的数量级,在展开图上面,不同厚度的颜色也不一样,可以让检测人员很直观的发现管子是否有缺陷。

通过上面的计算,我们可以对IRIS技术的优越性和局限性进行分析,我们可以和涡流做比较,见表一

| ? | IRIS | 普通ET |

| 被检材质 | 各种声学性能较好的材料

不受材料电导率或磁导率的影响 |

金属材料等、铁磁性材料效果差

易受材料电导率或磁导率的影响 |

| 测厚精度 | 0.03数量级 | 管壁厚百分比的大概范围 |

| 腐蚀坑检测 | Φ2以内的孔不易检出 | 深孔容易检出 |

| 片状腐蚀检测 | 很好很直观的检测出腐蚀区域及腐蚀厚度、能判定缺陷在管子周向位置 | 能检出、但是不能定量、不能准确定位 |

| 裂纹检测 | 基本不能检测出 | 容易检出 |

| 耦合 | 管内要注满水 | 无需耦合 |

| 检测速度 | 缓慢每秒30mm左右 | 快每秒300mm以上 |

| 易用性 | 复杂、配套设备很多 | 简单、配套设备少 |

|

化工行业一直以来是高危行业,为了保证社会团结稳定,人民生命财产安全,定期检验检测是工业生产中非常重要的一个环节,无损检测在其中算是很重要的一部分,选择合适的检验方法,最大能力的发现问题、解决问题是至关重要的事情。IRIS作为管子检测的一种手段,由于它的准确性、先进性,该技术应当被国内外相关企业所接纳采用。 |

?

|

?

|