在密闭的大型金属罐体内部,昏暗的环境里只有探照灯的光束划破黑暗,空气中还残留着化学清洗后的刺鼻气味。我们的无损检测团队就在这样的空间里,开启了一天的罐体缺陷排查与质量核验工作。

此次检测的核心对象是一台超大型承压金属罐体,这类罐体作为工业生产中的关键设备,其内部焊接接头、金属母材的缺陷直接关系到后续运行的安全。检测前,团队先对罐体内部环境进行了安全评估,确认通风、照明及防护措施到位后,检测人员身着专业防护装备,携带超声波探伤仪、磁粉检测设备、渗透检测剂等工具,分批进入罐体内部。

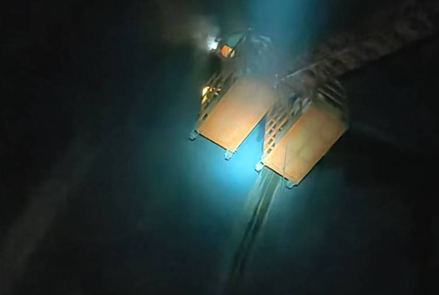

进入罐体后乘坐吊篮工作照

现场检测的第一个关键环节是表面缺陷初查。罐体内壁经打磨处理后,检测人员手持磁粉探伤仪,沿着焊接缝和母材关键区域缓慢移动。由于这是在密闭幽暗的环境下检测,此次采用了湿式荧光磁粉检测,磁粉探伤仪的荧光灯下,一条条线性磁痕格外明显,这些是典型的焊接表面微裂纹缺陷。随后用渗透检测剂复核,红色的渗透液在裂纹处形成清晰的显示迹线,进一步确认了缺陷的位置与尺寸。

内部缺陷检测是现场工作的重中之重。检测人员操控超声波探伤仪,将探头采用锯齿型以及斜平行扫查罐体焊接接头部位,通过声波反射信号分析内部结构。如在罐体焊接接头处,探伤仪屏幕上出现了异常的波幅信号,需经多次校准探头位置、调整检测参数,最终判定此处是否存在属于影响结构强度的重要缺陷,如是则需标记并反馈至焊接班组返修。

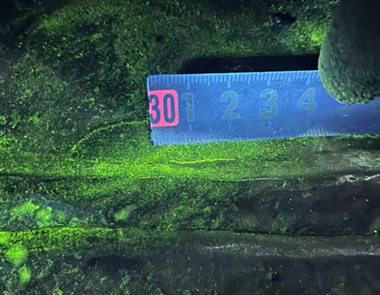

现场检测的另一关键是尺寸与位置标定。对于发现的每一处缺陷,检测人员都用钢卷尺、测量其坐标位置、尺寸大小,并在罐体上用专用记号笔做好标记,同时同步记录在检测记录表中,确保缺陷信息可追溯。 检测过程中,罐体内部狭小的空间、复杂的结构给操作带来了不少挑战。在罐体弧形侧壁的检测中,检测人员需借助升降平台作业,身体紧贴罐体壁面,才能保证探头与检测面的良好耦合;而罐体底部的死角区域,需要手持探照灯配合,才能清晰观察检测显示结果。即便如此,团队始终严格遵循无损检测操作规程,对每一个检测区域做到“全覆盖、无遗漏”,对每一处疑似缺陷做到“反复核验、精准判定”。

现场罐内部分裂纹图片

一天的检测工作结束后,检测人员带着满是数据和缺陷标记的记录表走出罐体,随即开始整理检测数据、绘制缺陷分布图,并第一时间与施工单位对接缺陷返修要求。那些在微光下被精准揪出的裂纹、气孔、未焊透等缺陷,将通过焊接返修、打磨补焊等方式处理,经复检合格后,这台罐体才能进入后续的试运行阶段。

无损检测工作就像是给金属设备做“体检”,检测人员凭借专业的技术和严谨的态度,在看不见的细节里排查隐患,在狭小的空间里守护工业安全。每一处缺陷的发现与处理,都是对设备质量的一次加固,而这群微光下的“探伤人”,正是工业设备安全运行的幕后守护者。