小编:素水

一、项目背景

随着工业生产对安全性和效率要求的不断提高,无损检测技术在换热器检修中的应用日益广泛,成为保障工业生产安全的重要手段。本次对上、中、下游各生产装置大修换热器无损检测,旨在通过先进的无损检测技术,对生产装置中的换热器进行全面、细致的检测,确保其在经过大修后能够安全、高效地运行。

二、检测过程

1、 前期准备:在项目启动前,我们制定了详细的检测计划和方案,明确了检测目标、检测方法和检测标准。同时,对检测人员进行了专业培训,确保他们熟悉检测流程、掌握检测技能。

2、检测实施:

- 清洗与预处理:首先对换热器进行了彻底的清洗,去除了表面的污垢和杂质,以保证检测结果的准确性。对检测时使用的工业水进行有效的收集,减少工业水的排放。

- 无损检测技术应用:采用了多种先进的无损检测技术,包括旋转超声检测技术(IRIS)、涡流检测技术(ECT)、管子管板射线检测技术(TTSRT)和渗透检测技术(PT)等。这些技术能够非破坏性地检测换热器的内部缺陷,如裂纹、腐蚀、根部未熔合,密孔等。

- 数据处理与分析:将检测过程中获取的数据进行整理和分析,及时将当天检测结果准确汇报给个对应负责人,以便有效的让其进行下步工作安排。

三、检测结果与处理

1、检测结果:经过全面检测,发现部分换热器管束存在较严重腐蚀减薄问题,如以下换热器:

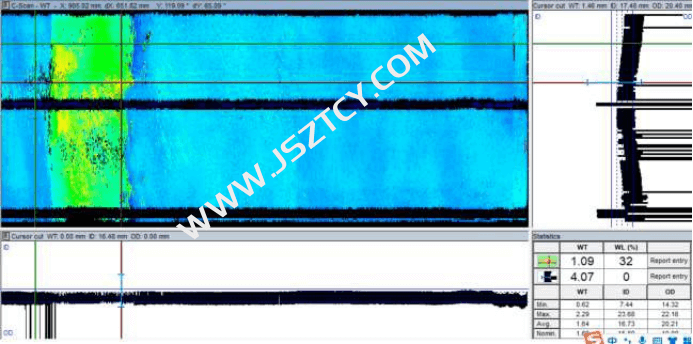

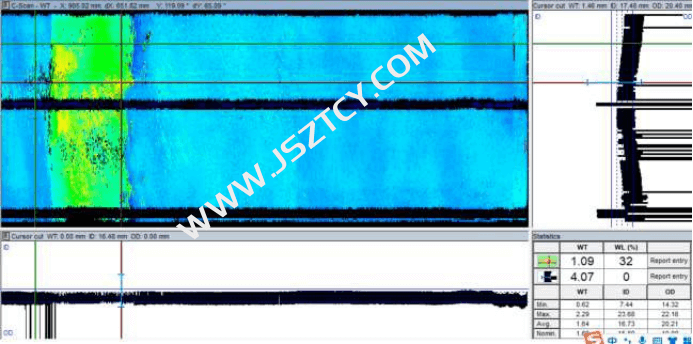

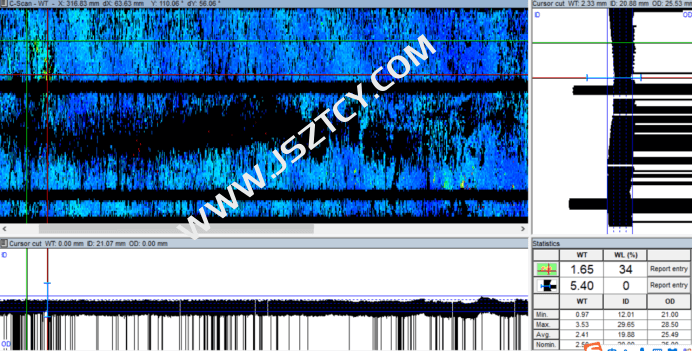

下游400区换热器

管束严重减薄腐蚀,管束原始壁厚为1.6 mm,

减薄后壁厚为1.09 mm左右,减薄量为原始壁厚的32%。

以下图谱皆为换热器管束存在腐蚀减薄

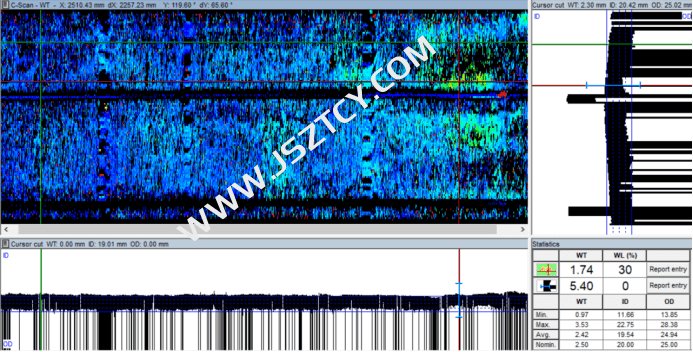

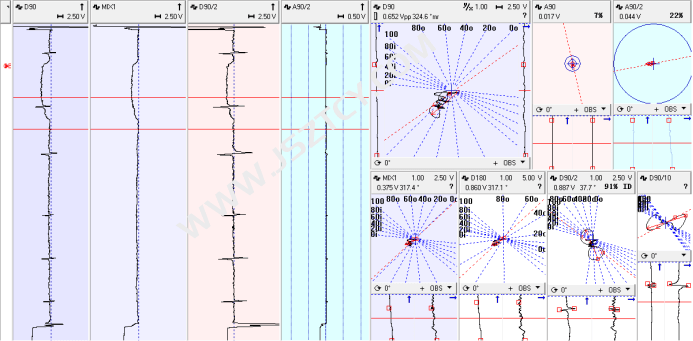

上游 700区换热器

在碳钢换热器中内壁虽然清洗不彻底,但依然能检测到局部区域的严重减薄腐蚀,管束原始壁厚为2.5 mm,减薄后壁厚为1.71 mm左右,减薄量为原始壁厚的32%。

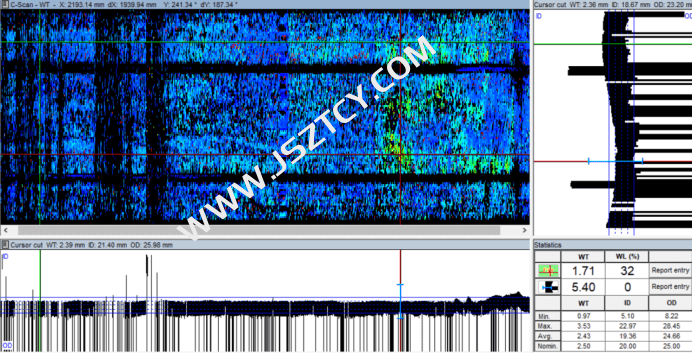

上游 700区换热器

中游100区换热器

经过全面检测,除部分换热器管束如上所述存在内壁减薄,需要重新换管,其余多数换热器整体状况良好,符合现场使用要求。

四、竣工总结

本次生产装置大修换热器无损检测旋转超声检测技术(IRIS)、涡流检测技术(ECT)共检测48台换热器设备,其中有5台较严重腐蚀,管子管板射线检测技术(TTSRT) 共检测25台换热器设备,926个管束角焊缝,其中257管束角焊缝超标。本次生产装置大修换热器无损检测项目圆满完成,达到了预期目标。通过先进的无损检测技术,我们成功地对换热器进行了全面、细致的检测,及时发现并处理了潜在问题,保障了生产装置的安全性和高效性。

在项目实施过程中,我们深刻认识到无损检测技术在工业生产中的重要性。未来,我们将继续加强无损检测技术的研发和应用,不断提高检测效率和准确性,为工业生产提供更加可靠的技术保障。

同时,我们也意识到在项目管理中还存在一些不足之处,如部分检测环节的时间安排不够紧凑等。针对这些问题,我们将认真总结经验教训,不断完善项目管理机制,提高项目执行效率和质量。

总之,本次生产装置大修换热器无损检测项目的成功实施,不仅为生产装置的安全运行提供了有力保障,也为我们在无损检测领域积累了宝贵经验。我们将以此为契机,继续推动无损检测技术的发展和应用,为工业生产的安全和高效贡献更多力量。