小编:辉

我公司曾于天津承接了的某公司的脱甲烷塔检测项目,此设备材料为S304,是典型粗晶材料奥氏体不锈钢材质。而奥氏体不锈钢检测历来是超声检测中的难点,在实际制造过程中,基本都是采用RT检测来保证焊接质量。

奥氏体不锈钢的焊缝组织的特点是粗晶,柱状晶,及各向异性,以1Cr18Ni9Ti为例,其金相晶粒尺寸可达:母材(轧制状态)晶粒尺寸0.03mm~0.05mm;热影响区晶粒尺寸:0.06mm~0.08mm;焊缝区晶粒尺寸0.6~0.8mm,最大达1.0mm,晶粒长度一般在5~10mm,甚至更长。

超声检测的难点在于以下几个方面:

一、当晶粒尺寸达到一定尺寸时,材料的弹性各向异性导致的声散射会严重到使超声波检测变得困难。散射会使超声波检测厚度变小,信噪比降低,缺陷漏检概率增大。

二、而各向异性会导致声束扭曲,声速改变,信号定位不准,造成漏检和误判。

针对上述问题,决定采用双晶纵波聚焦探头来进行分区检测,双晶聚焦探头具有宽频,窄脉冲,声束小,信噪比高。而纵波的振动方向有助于减少散射,提高信噪比。同时探头使用较低频率,应为低频穿透力强,散射减少,有助于提高信噪比。

在方案确定后,开始了实际检测的准备工作。

在准备工作中试块的制作为第一要素,我们检测时的灵敏度、评判的标准都是以试块为依据,所以试块的制作尤为重要。

在焊接制造的过程中,坡口的朝向时是设计图纸固定要求的,但是我们的检测面不是百分百确定的,可能是外壁也可能是内壁,这就导致了同一种曲线在两侧的灵敏度存在一定的差异,即内V与外V的差异。因此在试块的制作过程中,就应该针对内V与外V分别制作特定深度的横孔,如在同一试块上打孔会存在相互干扰的情况。

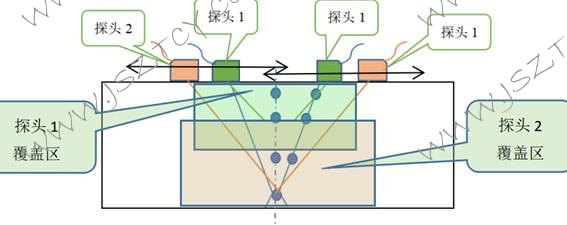

由于声束较小,因此在检测过程中,针对整个焊缝应采用不同聚焦深度探头分区扫查,每种探头只覆盖某一种厚度范围。如图1所示。

图1、探头检测范围

针对每个分区采取锯齿形扫查时,探头移动不得过快,齿距应足够小,以确保焊缝的全覆盖。

综上所述,检测难点及要点就是采用特殊探头双晶聚焦纵波探头,试块需的人工缺陷要根据剖口朝向加工两套,并分别制作灵敏度曲线,严格与实际检测中检测面的选择一致,并在实际检测中分区扫查,控制扫查速度,确保重合覆盖。