小编:Lifeyourself

机床加工的样管尺寸或多或少会出现误差,那么,如何测量样管加工后的实际尺寸与理论尺寸的误差呢?本篇文章会给大家介绍我们所使用的一种测量方法。接下来我们将测量一根刚刚制作完成的样管内壁环形槽椭圆度,以便得到样管加工后的尺寸与理论加工尺寸的误差。

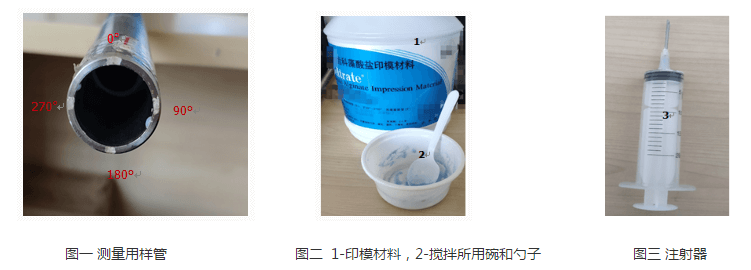

- 材料准备: 测量用样管(图一) 内壁环形槽理论加工深度为原壁厚10%,1-印模材料(图二),2搅拌所用碗和勺子(图二)、3注射器(图三)

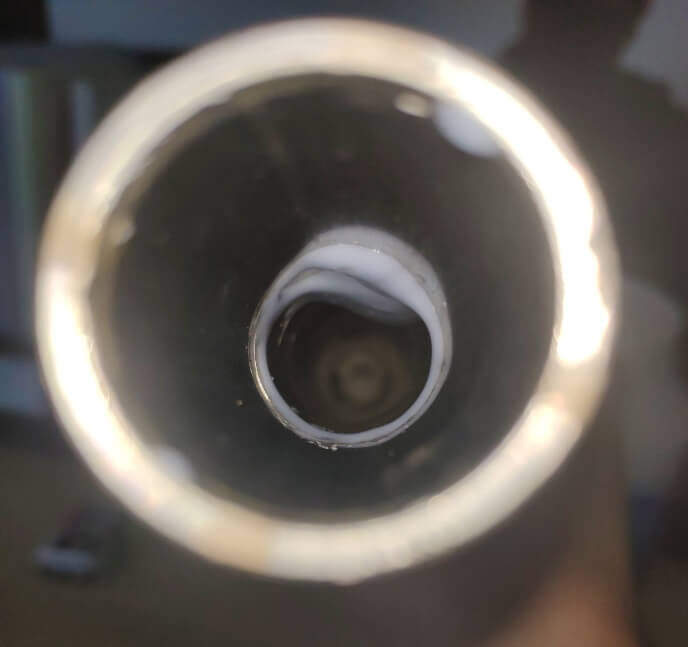

- 放置少许印模材料于小碗里,加入适量水搅拌,至粘稠状,用注射器吸入,并注入样管内壁槽处(图四),等待印模成型。

图四 样管内壁白色物质即为印模

- 按照图一中四个角度取下印模,分别切成薄块状,如图五所示

图五 印模薄块

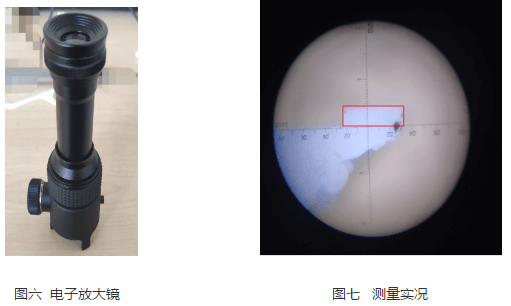

- 利用电子放大镜(图六)测量薄块,图七(竖直方向测量红色框印模厚度)为一个测量实况。

注:电子放大镜最小单位为毫米,将一毫米等分为20格。

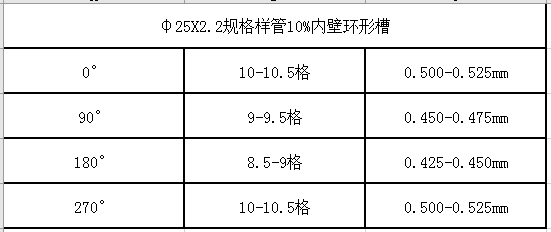

- 经测量,得出数据,见下表:

由此可知,加工后实际与理论存在较大误差,加工成型后呈不规则状环槽。

测量内壁环形槽的意义在于将理论与实际误差大小数值化体现,进而分析出造成误差的原因,大致为以下几点:

1、沾刀时误差

2、工件二次装夹时的误差

3、工件加工时圆跳动

4、内壁环槽椭圆度。

利用印模材料可简单验证样管上人工缺陷如环形槽、平底孔的加工准确性,为样管加工后的验收提供了一些数据上的保障。

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。