小编:金陵奉孝

对于银复合层检测,生产的高纯度产品不允许混入杂质,可以采用PT检测,但后清洗非常困难;也可以采用UT检测,但使用的耦合剂也会在设备中残留,对生产不利。所以针对复合层内产生的裂纹和剥离缺陷的检测,污染是一个难点。

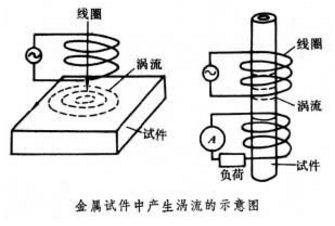

涡流检测是中特公司很有优势的一项检测技术,它是以电磁感应为基础的检测方法,即所有与电磁感应有关的影响因素,都可以作为涡流检测方法的检测对象。

下面所列出的就是影响电磁感应的因素及可能作为涡流检测的应用对象。

1)不连续性缺陷:裂纹、夹杂物及不均匀等。

2)电导率:化学成分、硬度、应力、温度及热处理状态等。

3)磁导率:铁磁性材料的热处理、化学成分、应力及温度等。

4)试件的几何尺寸:形状、大小及膜厚等。

5)被检件与检测线圈的距离(提离间隙)、覆盖层厚度等。

涡流检测的优点在于:

- 检测线圈不需要接触工件,也不需要耦合剂,适用于本文中提 到的工件。

- 对工件表面及近表面的缺陷有很高的检测灵敏度。

- 采用不同的信号处理电路,抑制干扰,提取不同的涡流影响因素,涡流检测可用于电导率测量、膜层厚度测量及金属薄板厚度测量。

- 由于检测信号是电信号,所以可对检测结果进行数字化处理,然后存储、再现及数据处理和比较。

但涡流检测也存在局限性:

- 只适用于检测导电金属材料或能感生涡流的非金属材料。

- 由于涡流趋肤效应影响,所以只适用于检查金属表面及近表 面缺陷。

- 涡流效应的影响因素多,对缺陷定性和定量还比较困难。

- 针对不同工件采用不同检测线圈检查时各有不足。

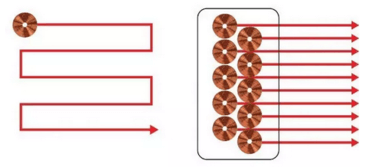

除了常规的涡流检测,还有阵列涡流ECA,与传统的涡流技术相比,涡流阵列技术能够同时驱动一个探头组件中相邻的多个涡流传感器。正因为如此,ECA能够仅通过一次扫描就能够对于大面积区域进行检测,而同时又能保持高分辨率,这样既提高了检测速度,又保证了缺陷的检出率。

涡流阵列(ECA)技术能够使用颜色编码映射图像(C扫描)来显示,这有利于提高检测性能与结果分析,同时检测过程也不需要耦合剂,也不用完全接触;所以它有着替代渗透检测的一项极大优势。

ECA系统是由三个基本部分组成的:仪器、软件与探头。现在的阵列涡流有很多种不同特性的探头,既能够是刚性的(扁平的或有形状的),同样能够是柔性的,克服了表面不平整的问题。

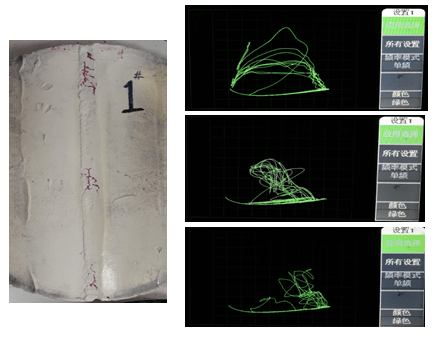

针对银复合层缺陷检测,制作了对比试样,试样内包含三处表面裂纹,分布在端部、中部和尾部,具体PT检测情况如下:

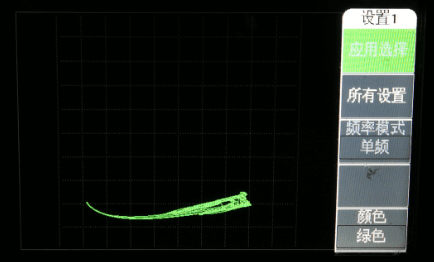

常规涡流检测放置式探头,检测结果如下:

无缺陷位置的信号显示

对应三处裂纹的涡流结果如下:

从上述结果可以看出放置式探头涡流检测有以下特点:

1、三处裂纹都能检出,信噪比较好;

2、缺陷显示为阻抗平面图,不够直观,需要有经验的检测人员才能操作;

3、缺陷显示是瞬时的,随着探头的移动波形随时在变化,不可以记录;

4、定量困难,无法对缺陷大小给予评判,只能靠对比试块进行比较;

5、扫查速度慢,扫查具有不稳定性,探头方向控制不好容易漏检。

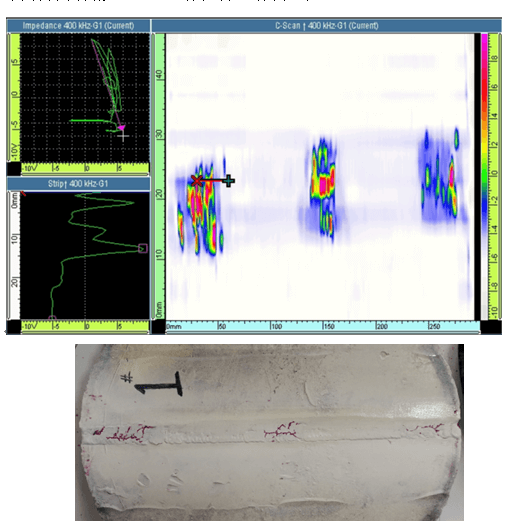

采用阵列涡流(ECA)进行检测,结果如下:

阵列涡流检测结果

相比于放置式探头,从上图可以得出结论:

1、所有裂纹都能检出,检出率可靠,信噪比非常好;

2、缺陷的显示分阻抗平面图、Y分量带状图、C扫描显示图,比较直观;

3、采用编码器编码,可以记录缺陷位置并能保存图谱,是可记录式涡流检测,有利于定期分析对比;

4、C-Scan的不同颜色代表缺陷严重程度不同,颜色越深,缺陷越大;

5、可采用沿线扫查,扫查速度快,检测效率高。

6、覆盖范围广,一次扫查完全能够覆盖焊缝及热影响区。

虽然阵列涡流有以上优点,拥有突出的优越性,但也存在检测成本高,探头容易磨损的特点,若从设备的制造、使用、预防失效等角度去考虑,检测成本已经微乎其微了。