小编:素水

随着现代工业的发展,优质量的螺纹管束石油、化工领域得到广泛的应用,由于螺纹管轧制过程,设备出现离层或者出现内折的情况,在后期车削中,导致螺纹轧制不到位并且导致部分脱离,造成断裂情况,这种情况断裂比较明显,一般肉眼可见的断扣螺纹就一定要拒收,但也有肉眼看不见的缺陷,所以要进行缺陷检测。针对某公司的内外双螺旋紫铜管委托,我公司对其IRIS和ECT检测,

下图是委托铜管,人工加工过的涡流样管;

规格:Φ25*1.5mm

材质:Cu

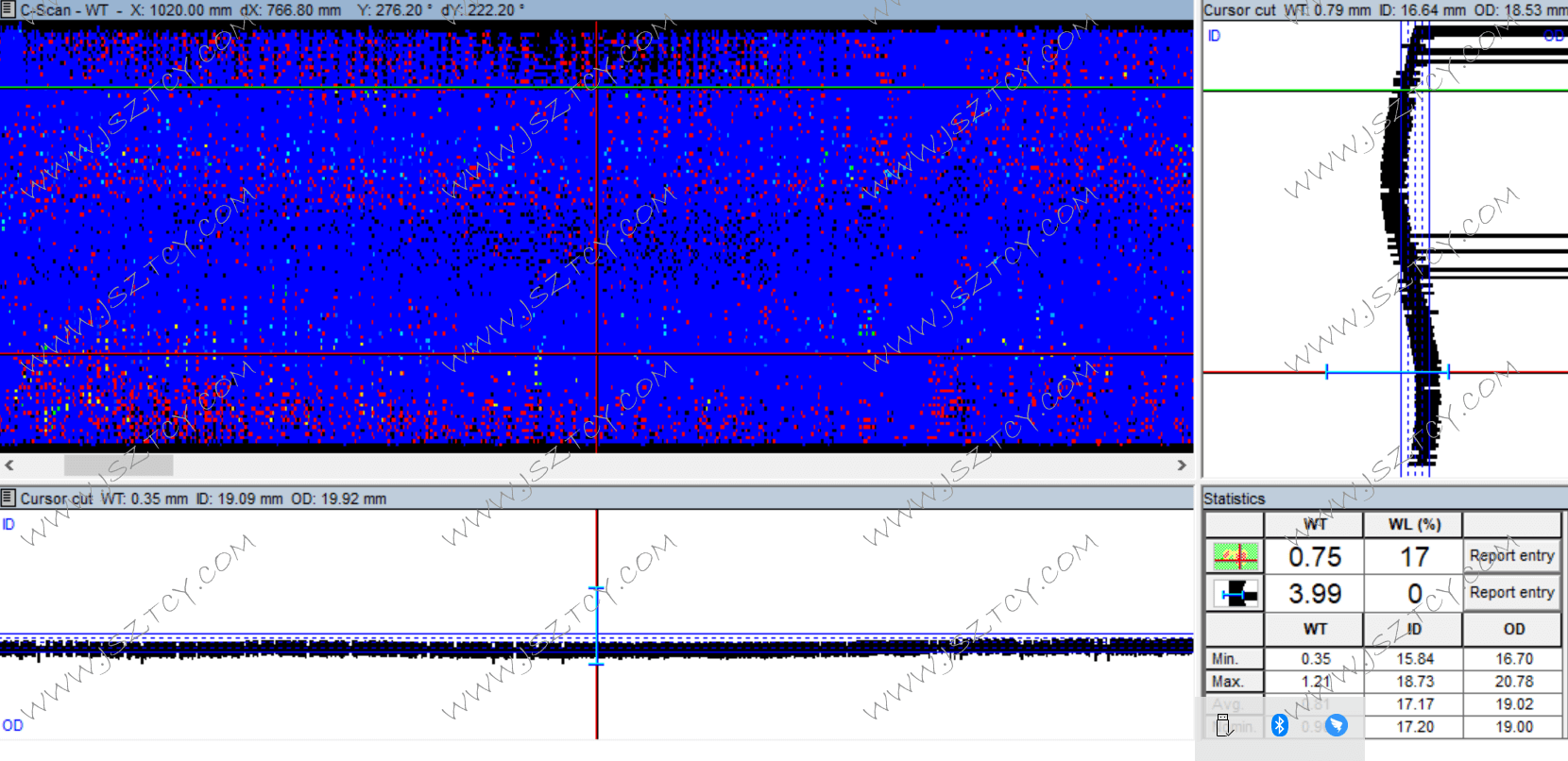

样管上加工多个人工缺陷,包含环形槽、平底孔、通孔等,下图是 IRIS 检测结果:

从检测图谱上可以看出,因管束壁厚较小,且受螺纹影响,IRIS检测效果并不可观,测量剩余壁厚可能不准确,难以准确测出管束的真实壁厚。

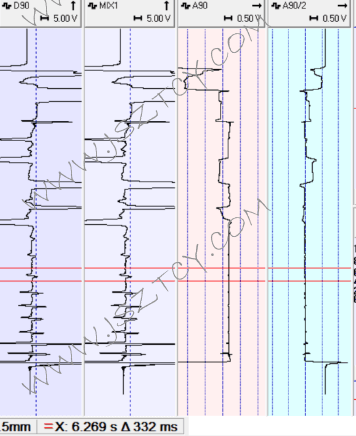

采用涡流检测,对该翅片管的缺陷检出情况如下图:

可以看出,涡流检测能够发现所有缺陷,最小的人工缺陷为φ1.0mm通孔,检测信噪比好,检出率高,检测结果与实际缺陷数一致。

在众多换热管检测方法中,涡流检测(ECT)和内旋转超声(IRIS)检测两种方法结合的可靠性是非常高的。

涡流检测是通过电磁感应的原理来实现的,涡流的分布和大小,除与线圈的形状和尺寸、交流电流的大小和频率等有关外,还取决于试件的电导率、磁导率、形状和尺寸、与线圈的距离以及表面有无裂纹缺陷等。

内旋转超声是基于脉冲回波检测法,探头激发一个高频脉冲在水中产生超声波,一个反射镜将超声波反射90度变成垂直管壁方向波束,在管子内外表面均会产生反射回波,内表面回波与外表面回波的时间和波幅经系统数字化处理后,通过计算就可以得到管子内径、外径和壁厚。

对于本文中的螺纹管来说,IRIS检测已经收到螺纹的影响导致检测结果偏差较大,所以推荐选用涡流检测,涡流检测对裂纹和其他突变性缺陷检出率高,检测速度快,信噪比好且不需要直接接触被测物。

综合上述,在当前检测技术条件下,密集型螺纹管束易用ECT 检测而不易用IRIS 检测。